| 3-5. Projektowanie wskaźników i elementów sterowniczych |

| Józef Gierasimiuk |

| 3-5.1. Wprowadzenie |

Z ogólnych zasad ergonomicznych, określanych np. w PN-EN 614-1 wynika, że dla zapewnienia bezpieczeństwa i wygody pracy, między innymi:

- maszyny i inne wyposażenie stanowiska pracy powinny wspomagać operatora w wykonywaniu bieżących zadań tak, aby związane z tym działania nie powodowały przeciążenia lub niedociążenia; psychofizycznego jego organizmu (zasada przystosowania zadania)

- działanie tych środków pracy i realizowanie z ich pomocą procesy technologiczne powinny być łatwo rozumiane przez ich operatora (zasada samoopisania);

- operator powinien mieć kontrolę (panować) nad działaniem środków pracy i ich części (zasada sterowalności)

Realizacja tych zasad wymaga racjonalnego współdziałania człowieka z tymi środkami pracy, w którym istotną rolęspełniają właściwie zaprojektowane oraz umiejscowione i rozmieszczone wskaźniki i elementy sterownicze. Pamiętać bowiem należy, że główne wskaźniki dostarczają człowiekowi informacji o stanie maszyny i parametrach realizowanego procesu technologicznego.Informacje te powinien on bezbłędnie i szybko wykryć, zidentyfikować i zinterpretować a następnie podjąć decyzję oraz poprzez elementy sterownicze przekazać ją niezwłocznie do maszyny lub innego środka pracy a następnie otrzymać informację zwrotną o skutkach tej decyzji na podstawie ich działania i wskazań ich wskaźników

| 3-5.2. Definicje i zasady ogólne |

Element sterowniczy - część układu sterowania, podlegająca bezpośredniemu działaniu operatora np. poprzez wywarcie nacisku ( wg PN-EN 894-1)

slajd 3-5.01

Elementy - Ogólny termin dotyczący wskaźników i elementów sterowniczych na konsolach i pulpitach (wg PN-EN 894-4)

Element podstawowy - element często używany do bezpośredniej obsługi nadzorowania systemu, który obejmuje elementy związane z bezpieczeństwem i sytuacją awaryjną (wg PN-EN 894-4)

Element drugorzędny - element rzadko używany o bezpośredniej obsługi systemu (wg PN-EN 894-4)

Grupowanie - takie rozmieszczenie kilku elementów systemu, że wydają się one funkcjonalnie powiązanie (wg PN-EN 894-4)

Kodowanie - rocedura w ramach procesu projektowanie, za pomocą której kategorie nformacji (np. forma, barwa itp.) są przypisywane elementom w celu prawidłowej identyfikacji (wg PN-EN 894-4)

Rozmieszczenie - sposób łączenia lub rozdzielania wskaźników i elementów sterowniczych w odniesieniu do ich funkcji, zadania i/lub umiejscowienia (wg PN-EN 894-4)

Przy projektowanie wskaźników i elementów sterowniczych należy uwzględnić następujące zasady (slajd 3-5.02)

łatwość i wygodę obsługiwania - jest to nadrzędna reguła postępowania przy projektowaniu obiektów technicznych, a tym bardziej elementów sterowniczych i informacyjnych, które bezpośrednio służą człowiekowi. Powinny być one zatem dostosowane do jego możliwości psychofizycznych; elementy informacyjne i sterownicze powinny zapewniać operatorowi łatwe panowanie nad maszyną i innym wyposażeniem stanowiska pracy; czynności związane z obsługiwaniem maszyny, a zwłaszcza sterowaniem, nie mogą być wymuszanie rytmem pracy maszyny

łatwość identyfikacji - należy dążyć do tego, aby elementy informacyjne i sterownicze były łatwe do rozpoznania, a przekazywane przez nie treści były łatwe do zrozumienia przez człowieka

zgodność z oczekiwaniami użytkownika (stereotypami) - funkcje, ruchy czy też pozycje wskaźników i elementów sterowniczych powinny być zgodne z dotychczasowymi przyzwyczajeniami i nawykami operatora (np. zapalanie czerwonej lamki powinno oznaczać nieprawidłowość, ruch wskazówki w prawo zwiększanie się a w lewo zmniejszanie się wskazywanej wartości)

minimalizowanie błędów operatora - wskaźniki i elementy informacyjne oraz ich wzajemne powiązania powinny minimalizować możliwość błędy przez operatora

możliwość indywidualizacji i łatwość nauki - powinno być łatwe dostosowanie poszczególnych wskaźników i elementów sterowniczych do indywidualnych wymagań i możliwości psychofizycznych użytkowników oraz łatwe uczenie się posługiwania się nimi niezależnie od różnic kulturowych operatorów

| 3-5.3. Przepisy prawne dotyczące wskaźników i elementów sterowniczych |

Najbardziej ogólne wymagania dotyczące wskaźników i elementów sterowniczych określają niniejsze przepisy rozporządzenia Ministra Pracy i Polityki Socjalnej w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (t.j. Dz. U. z 2003r. Nr 169, poz. 1650 ze zm.).§ 52.22)

1. Każda maszyna powinna być wyposażona w element sterowniczy przeznaczony do jej całkowitego i bezpiecznego zatrzymywania.

2. Gdy jest to konieczne w związku z zagrożeniami, jakie stwarza maszyna, i jej nominalnym czasem zatrzymania się, maszyna powinna być wyposażona w urządzenie do zatrzymywania awaryjnego.

3. Elementy sterownicze maszyn mające wpływ na bezpieczeństwo muszą być widoczne i możliwe do zidentyfikowania oraz oznakowane zgodnie z wymaganiami określonymi w Polskich Normach.

4. Elementy sterownicze nie mogą stwarzać jakichkolwiek zagrożeń, w szczególności spowodowanych ich niezamierzonym użyciem.

§ 53.22) Maszyny powinny być wyposażone w łatwo odróżniające się i odpowiednio oznakowane urządzenia do odłączania od wszystkich źródeł energii. Włączenie zasilania energią nie może powodować zagrożenia dla obsługi.

§ 54. 1.23) W przypadku zespołowej obsługi maszyny lub gdy stwarza ona zagrożenie dla otoczenia, należy zapewnić sygnalizację ostrzegawczą i alarmową - łatwo dostrzegalną i zrozumiałą.

2.24) Maszyny wielostanowiskowe powinny być wyposażone w urządzenia sygnalizacji dźwiękowej lub świetlnej automatycznie wysyłające sygnały uprzedzające o uruchomieniu maszyny. Sygnały powinny być odbierane na wszystkich stanowiskach pracy przy danej maszynie.Przepisy te uszczegóławiają przepisy ujęte zwłaszcza w §§ 18 – 27 rozporządzenia Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (DZ.U. Nr 199 poz.1228 ze zm.)

Najbardziej szczegółowe wymagania dotyczące wskaźników i elementów sterowniczych ujęte są w normach zwłaszcza serii PN-EN 894 slajd.3.5.3.

- wizualne

- dźwiękowe

- dotykowe (wyczuwane dotykiem).

- wskaźniki cyfrowe, które przekazują informacje kodem numerycznym

- wskaźniki alfanumeryczne, które przekazują informacje w postaci kombinacji liter i cyfr

- wskaźniki analogowe, które przekazują informacje w postaci funkcji długości, kąta lub innego wymiaru, np. wychylenie wskazówki na tle skali.

- 12. wskazują stan normalny,

- 9. wskazują minimum lub wyłączenie,

- 3. wskazują maksimum lub włączenie.

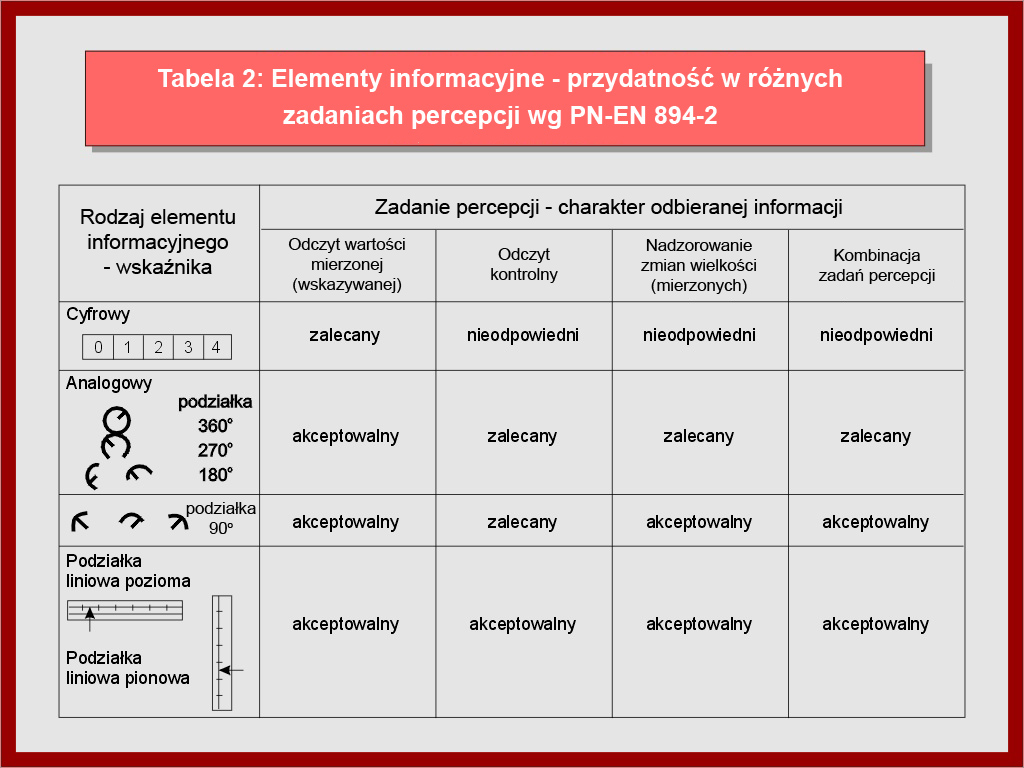

- odczytu mierzonej (wskazywanej) wartości,

- obserwacji i jedynie odczytów kontrolnych,

- nadzorowania (monitorowania) zmian wartości(wskazywanych),

- kombinacji różnych zadań percepcji.

- wzrok operatora jest już zaangażowany w inne działania,

- przesyłana informacja wymaga natychmiastowej akcji,

- informacja jest krótka i prosta,

- operator, ze względów technologicznych, musi przemieszczać się na stanowisku pracy (co uniemożliwia stosowanie elementów wizualnych).

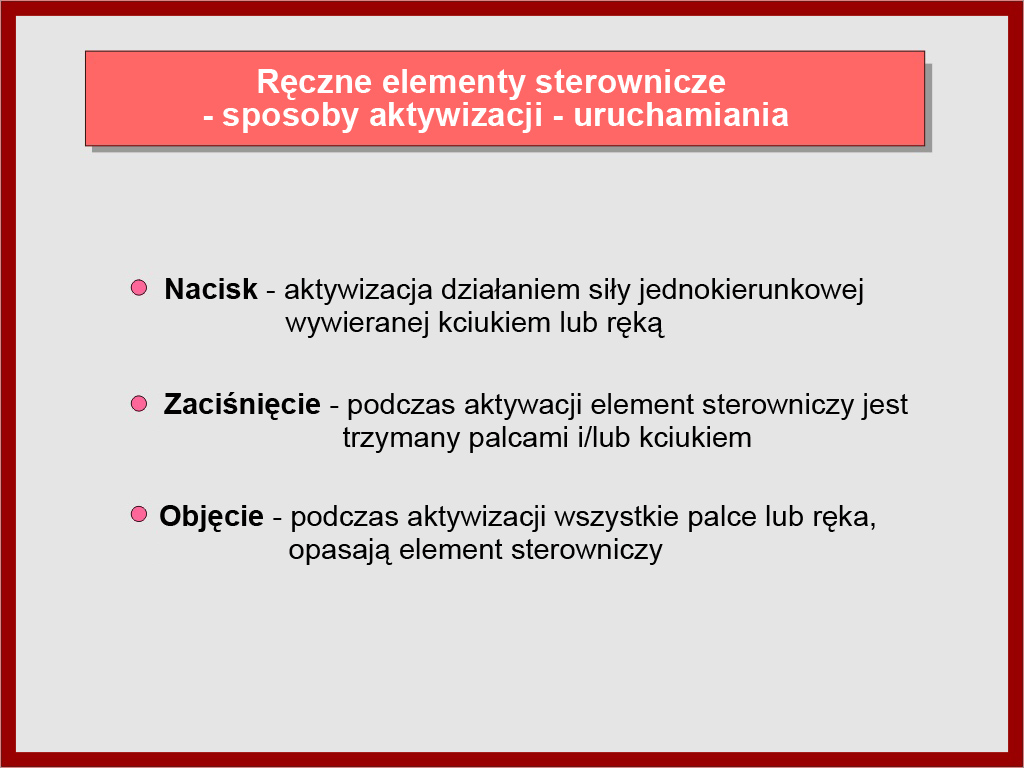

- nacisk - kiedy na element sterowniczy jest wywierana siła jednokierunkowa, palcem lub ręką,

- objęcie - kiedy podczas aktywowania wszystkie palce lub ręka opasują wokół element sterowniczy,

- zaciśnięcie kiedy podczas aktywowania element sterowniczy jest trzymany palcami i/lub kciukiem

- nacisk - kiedy na element sterowniczy jest wywierana siła jednokierunkowa, palcem, kciukiem lub ręką,

- zaciśnięcie - kiedy podczas aktywizacji element sterowniczy jest trzymany palcami i/lub kciukiem bez zaciskania pięści,

- objęcie - kiedy podczas aktywizacji wszystkie palce lub ręka opasują wokół element sterowniczy.

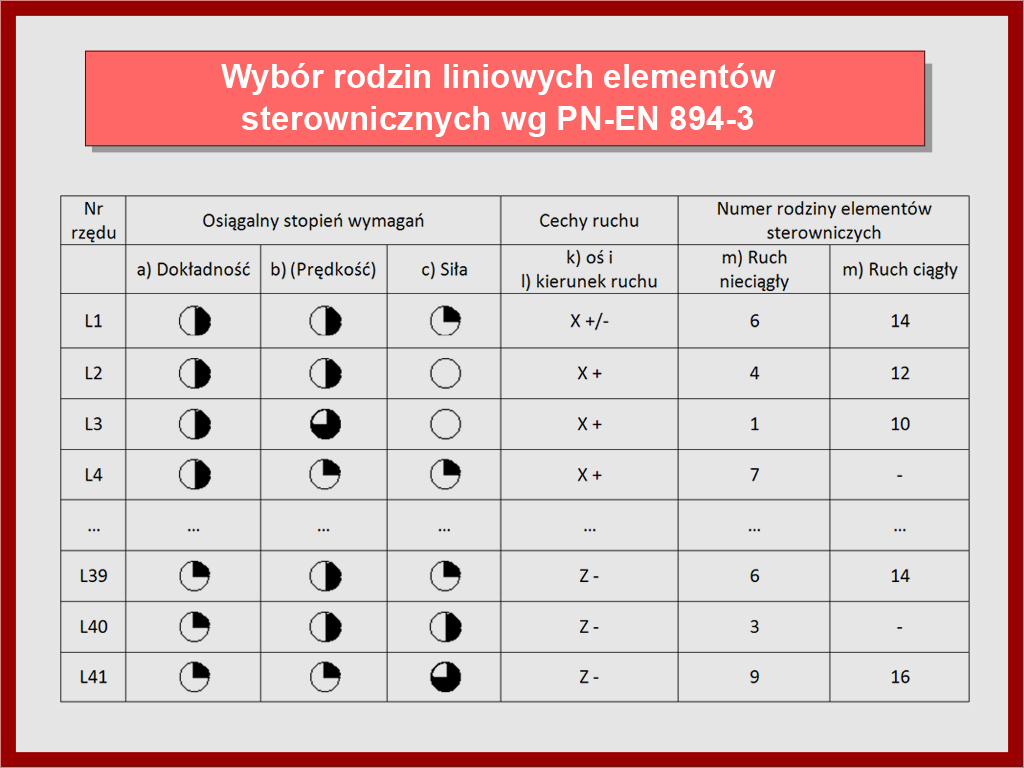

- etap I - określenie, sklasyfikowanie i zarejestrowanie wymagań ogólnych od a) do c) i szczegółowych od d) do i) wynikających z zadania oraz dotyczących cech ruchu od j) do n) i cech chwytu od o) do q)

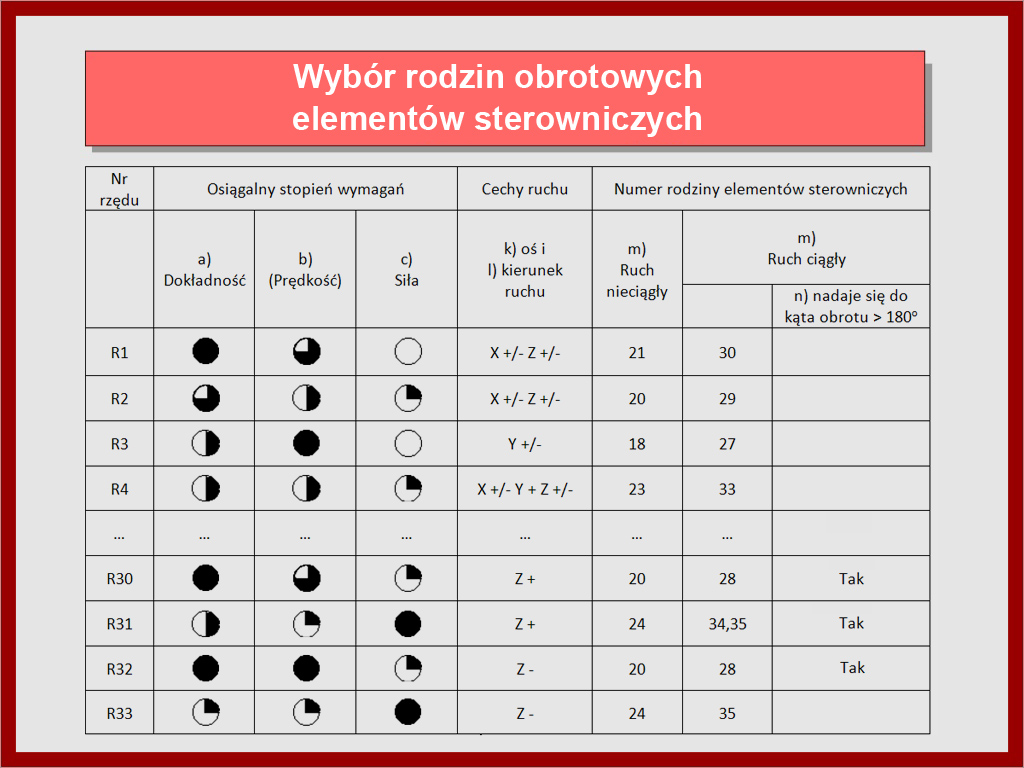

- etap II - wybór rodzin które spełniają, określone w etapie I., wymagania ogólne wynikające z zadania od a) do c) oraz wymagania dotyczące ruchu od j) do n) na podstawie ujętych w PN-EN 894-3 tablic, których fragmenty zobrazowano na slajd 18 i 19 (3-5. slajd 18, 3-5. slajd 19), zawierających możliwe kombinacje tych wymagań dla liniowych i obrotowych ręcznych elementów sterowniczych. Jeśli w żadnym z rzędów nie znajdziemy kombinacji ustalonych wymagań, to należy dokonać ponownej analizy i ewentualnej korekty stawianych wymagań, a jeśli nie przynosi to pożądanych efektów, to należy dokonać zmian w projektowanej maszynie lub stanowisku pracy

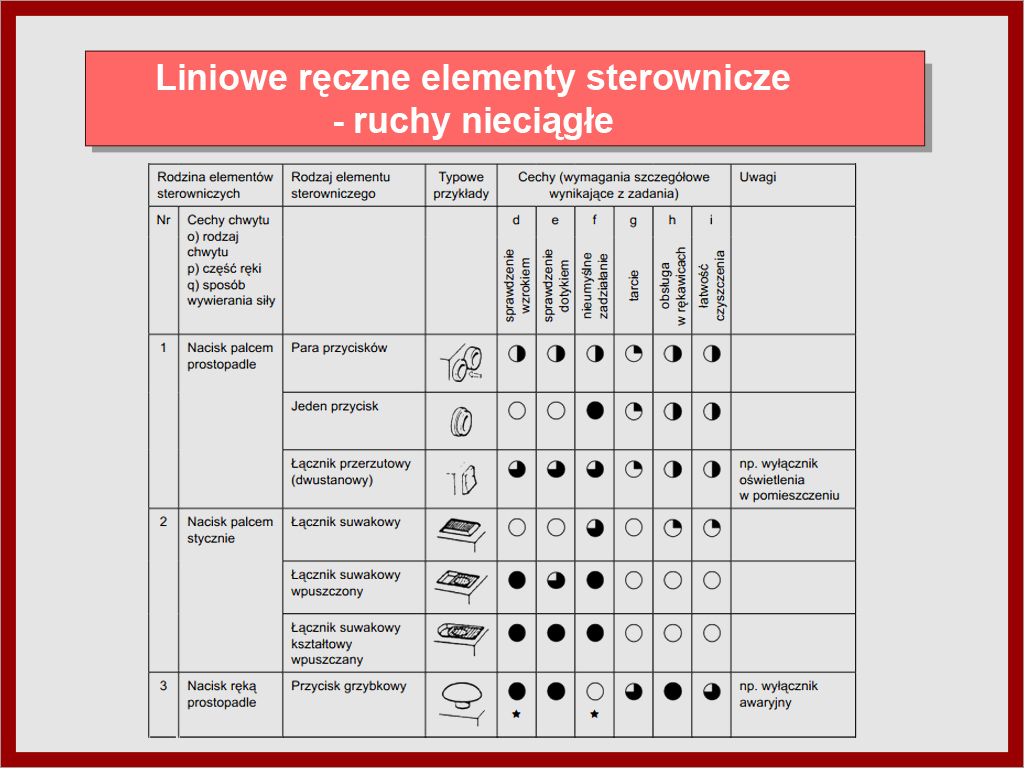

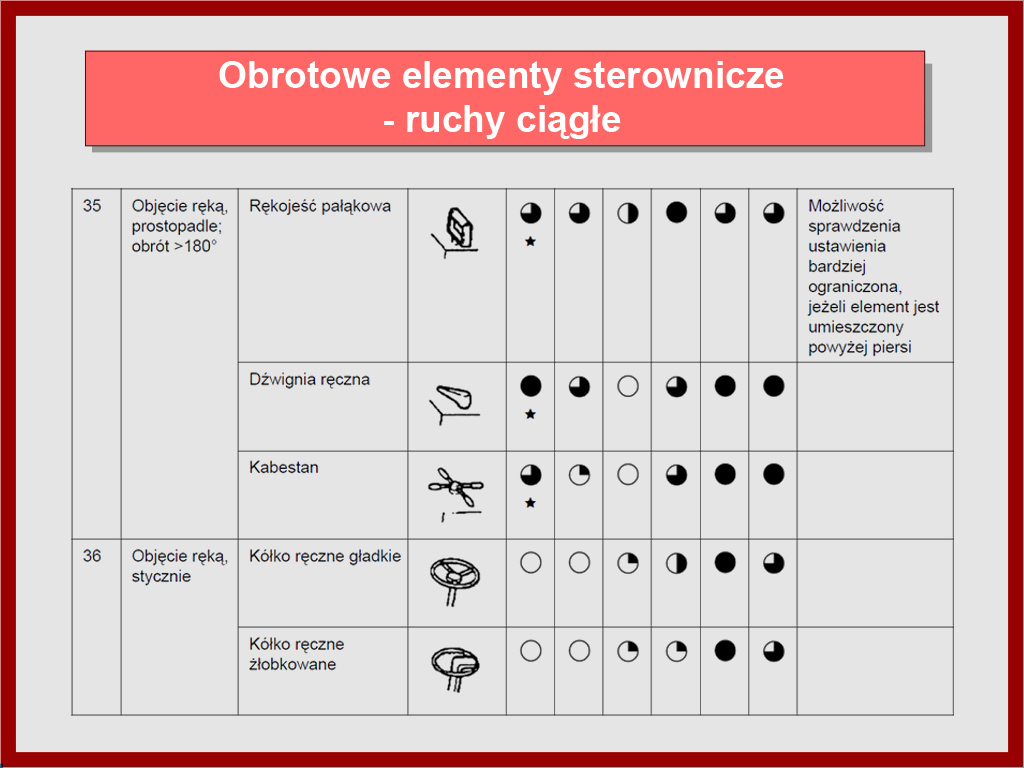

- etap III - identyfikacja z rodzin, określonych w etapie II, konkretnego rodzaju elementu sterowniczego, spełniającego, określone w etapie I, wymagania dotyczące cech chwytu od o) do q) i wymagania szczegółowe wynikające z zadania od d) do i) na podstawie ujętej w PN-EN 894-3 tablicy (fragment 3-5 slajd 20 i 21 (3-5. slajd 20, 3-5. slajd 21), zawierającej informacje o ww. cechach i wymaganiach dotyczących tych elementów, w podziale na liniowe i obrotowe elementy sterownicze o ruchu ciągłym i nieciągłym. Jeśli żaden element nie spełnia postawionych wymagań to należy postąpić jak w etapie II

| 3-5.4. Projektowanie wskaźników |

Ze względu na rodzaj przekazywanej informacji rozróżnia się elementy informacyjne ( 3-5. slajd 4 animacja::

| 3-5.4.1. Wskaźników wizualne |

Wskaźniki wizualne są stosowane najczęściej. Ze względu na postać przekazywanej informacji można je podzielić na:

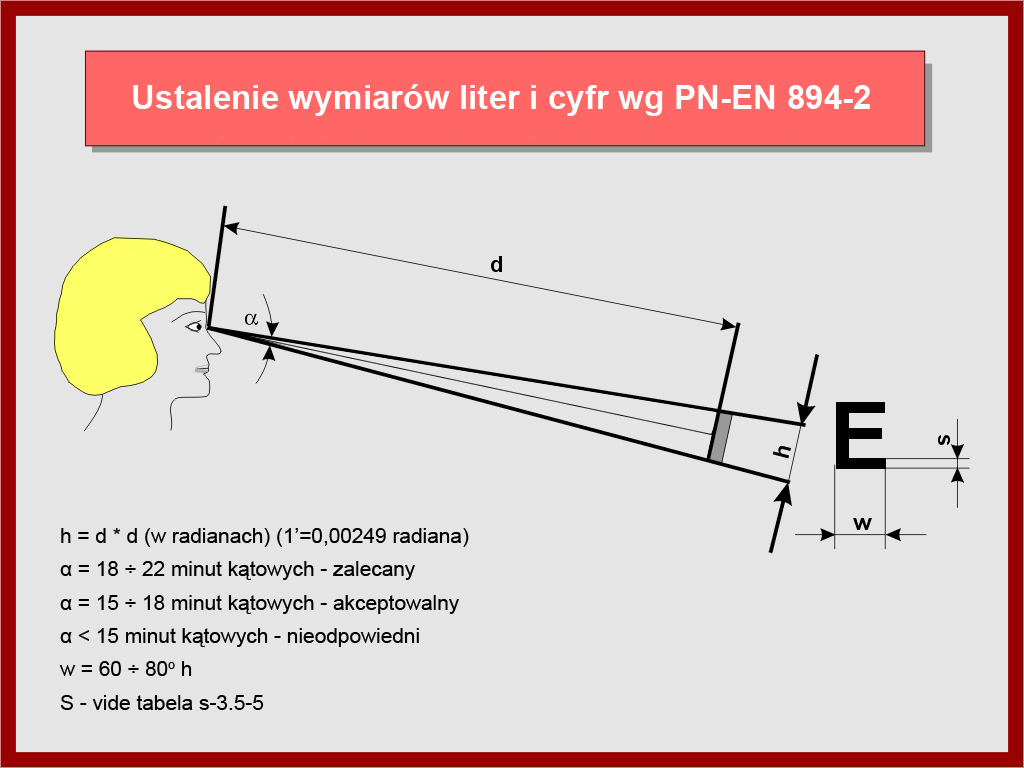

arunkiem dobrego odbioru informacji wizualnych jest dostosowanie rozmiarów (wysokości -h, szerokości -w i grubości kreski -s) znaków do odległości ich umieszczenia w stosunku do oka (-d), (3-5. slajd 5). Zalecane wysokości znaków uzyskuje się przy kącie widzenia alfa w zakresie od 18 do 22 minut kątowych. Natomiast wysokości znaków mogą być akceptowalne dla kąta widzenia w zakresie od 15 do 18 minut kątowych. Nieodpowiednie są wysokości znaków uzyskiwane przy kącie widzenia mniejszym od 15 minut kątowych. Wysokość znaku obliczana jest zatem jako iloczyn odległości d od oka do znaku i kąta widzenia alfa wyrażonego w radianach (1' - 0,0029 rad).

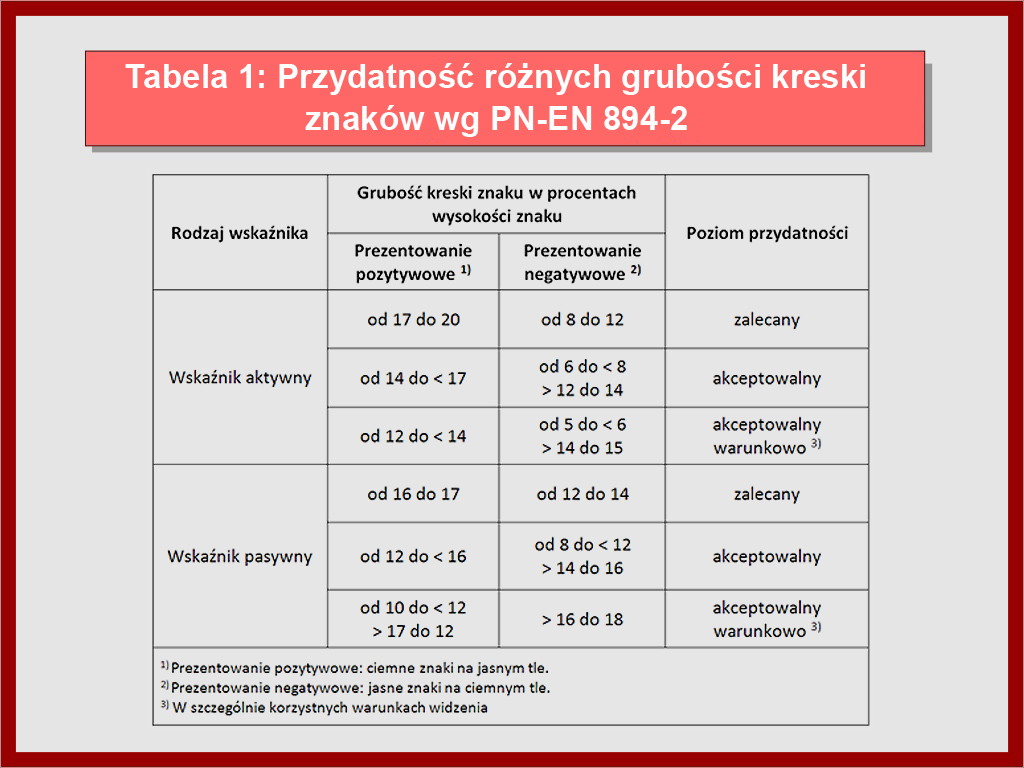

alecana szerokość znaku w powinna wynosić od 60 do 80% jego wysokości h. Natomiast przydatnie przedziały grubości kresek znaków, wg PN-EN 894-2, podano w tabeli 1 (3-5. slajd 5) Odległość między literami wg tej normy powinna wynosić od 20 do 50% szerokości znaku w a odległość między słowami od 1 do 1,5 tej szerokości.

Wysoką jakość obrazu wskaźnika uzyskujemy przede wszystkim przez zapewnienie możliwie największego kontrastu między znakami (liczbami, literami, symbolami), wskazówkami, liniami a bezpośrednim tłem i otoczeniem. Dla wskaźników samoświecących zalecany stosunek luminacji na pierwszym planie do luminacji w tle powinien wynosić 6:1, a nie powinien być mniejszy od 3:1.

We wskaźnikach analogowych informacyjnych zalecane jest stosowanie nieruchomej podziałki , a ruchomej części wskazującej np. wskazówki, poziomu cieczy. Należy przestrzegać zalecanych (stereotypowych) kierunków wskazań, to znaczy zwiększenie wartości powinno być wskazane ruchem wskazówki w prawo lub w górę, a zmniejszenie ruchem wskazówki w stronę przeciwną. Przyjmuje się, że wskazówki w położeniu godziny:

Wskaźniki powinny być dobierane stosownie do rodzaju zadania percepcji (charakteru odbieranej informacji). W tabeli 2 (3-5. slajd 7) przedstawiono przydatność poszczególnych rodzajów wskaźników dla następujących zadań percepcji:

| 3-5.4.2. Wskaźniki dźwiękowe |

Wskaźniki dźwiękowe umożliwiają wszechkierunkowe przesyłanie komunikatów, a więc mogą one dotrzeć do operatora nawet wtedy, gdy jest on zajęty realizacją innych zadań. Elementy te należy stosować, gdy:

Sygnał dźwiękowy powinien być łatwo rozróżnialny na tle hałasu otoczenia. Zaleca się zatem, aby poziomy dźwięku A sygnałów przewyższały o co najmniej 15 dB poziom dźwięku A hałasu tła i aby ich poziomy dźwięku A były równe bądź wyższe od 65 dB [11]. Częstotliwości sygnałów powinny zawierać się w przedziale od 300 do 3000 Hz, ponieważ ludzkie ucho najlepiej odbiera sygnały dźwiękowe w tym zakresie częstotliwości. Charakterystyka widmowa sygnału powinna być różna od widma hałasu tła. Dobrze wyróżnia się z tła np. krótki powtarzający się sygnał, składający się z dwóch tonów.

Sygnałów dźwiękowych nie należy nadużywać, zwłaszcza w sytuacji, gdy wokół znajdują się inne stanowiska, których przekazywana informacja nie dotyczy.

| 3-5.4.3. Wskaźniki dotykowe |

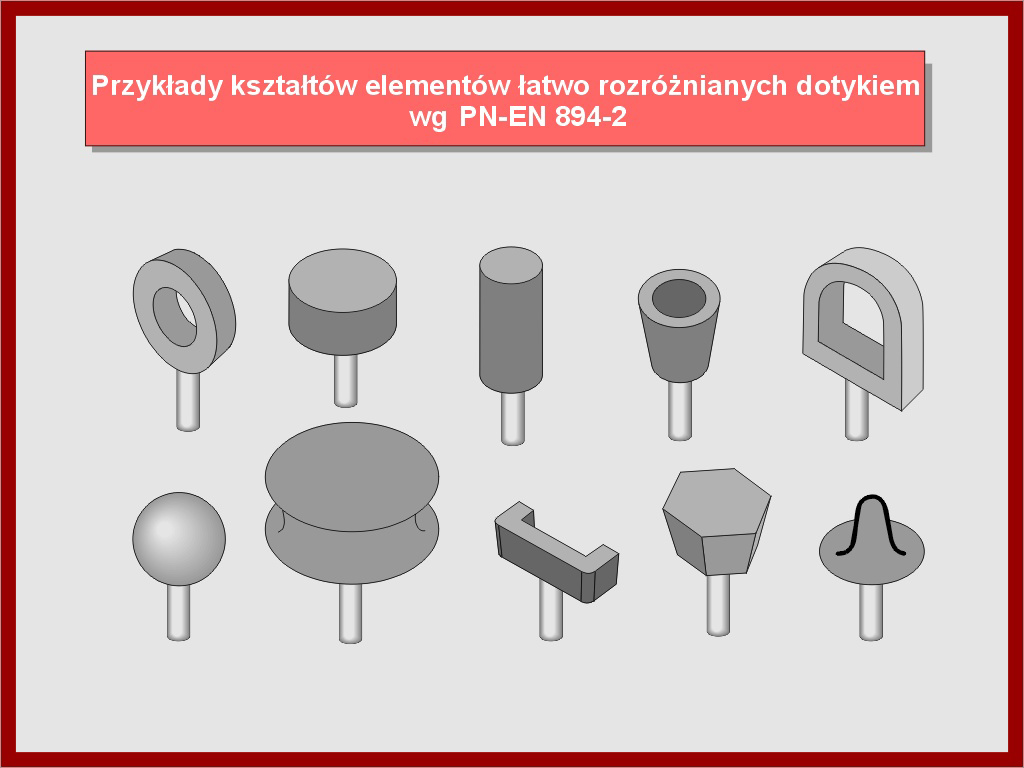

Wskaźniki dotykowe umożliwiają przekazywanie informacji poprzez wrażenia dotykowe (zwykle dłonią lub palcami). W tym celu jest wykorzystywany przede wszystkim kształt oraz rodzaj i stan powierzchni elementów (twardość, chropowatość itp.).

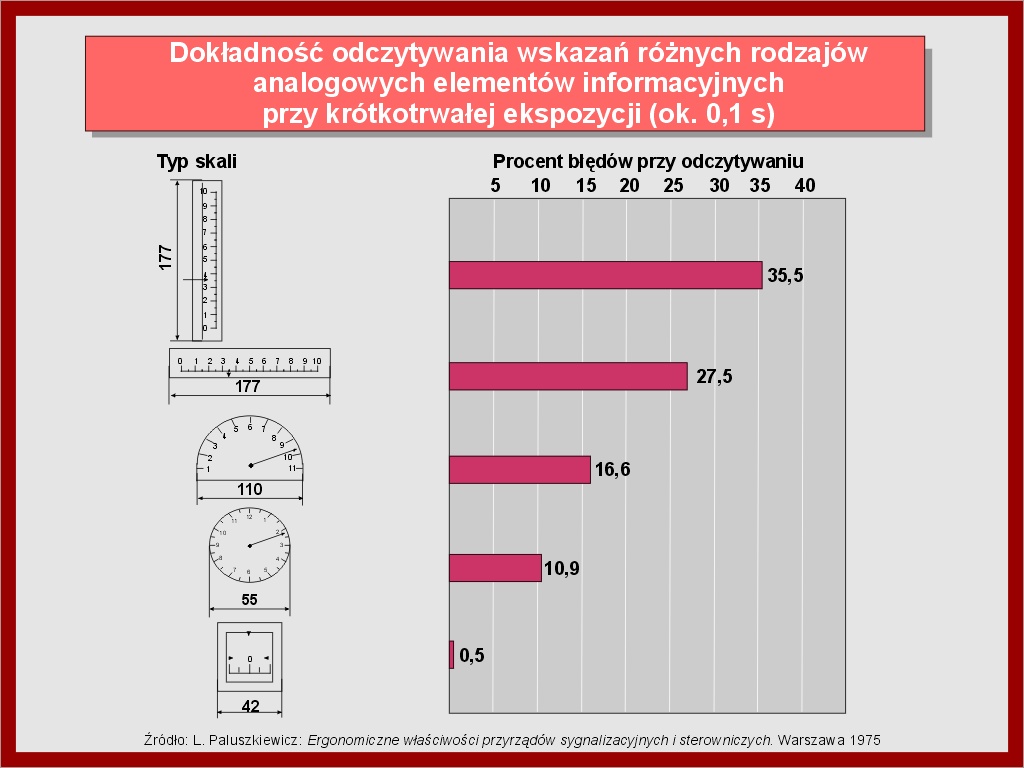

dbierane wrażenia dotykowe muszą być ponadprogowe, tzn. zarówno wyczuwalne, jak i wyraźnie różniące się od siebie. Na slajdzie 3-5. slajd 10 przedstawiono przykłady elementów o odpowiednio dobranych kształtach, które mogą być łatwo rozróżniane dotykiem, a więc mogą z powodzeniem pełnić funkcje wskaźników dotykowych.

Wskaźniki rozróżniane dotykiem nie powinny stanowić podstawowego źródła informacji. Mogą jednak stanowić istotne uzupełnienie informacji w sytuacjach niedostatecznego oświetlenia lub niemożliwej bądź utrudnionej kontroli wzrokowej. Ich znaczenie staje się pierwszoplanowe wówczas, gdy operatorami maszyn lub stanowisk pracy są osoby niewidome lub słabo widzące.

| 3-5.5. Projektowanie elementów sterowniczych |

Elementem sterowniczym jest, jak już wiadomo, ta część układu sterowania, na którą bezpośrednio oddziałuje operator np. poprzez wywarcie nacisku. Zależnie od tego, która kończyna jest zaangażowana w to oddziaływanie, można mówić o ręcznych elementach sterowniczych i nożnych elementach sterowniczych.

Przy projektowaniu ręcznych elementów sterowniczych najistotniejsze są ich wymiary oraz siły lub momenty niezbędne do ich aktywacji. Wynikają one z rodzaju chwytu zaangażowanej części ręki do wywierania siły podczas aktywacji danego elementu sterowniczego. Rodzaje chwytu dotyczą współdziałania ręki z elementem sterowniczym podczas jego uruchamiania (aktywacji).

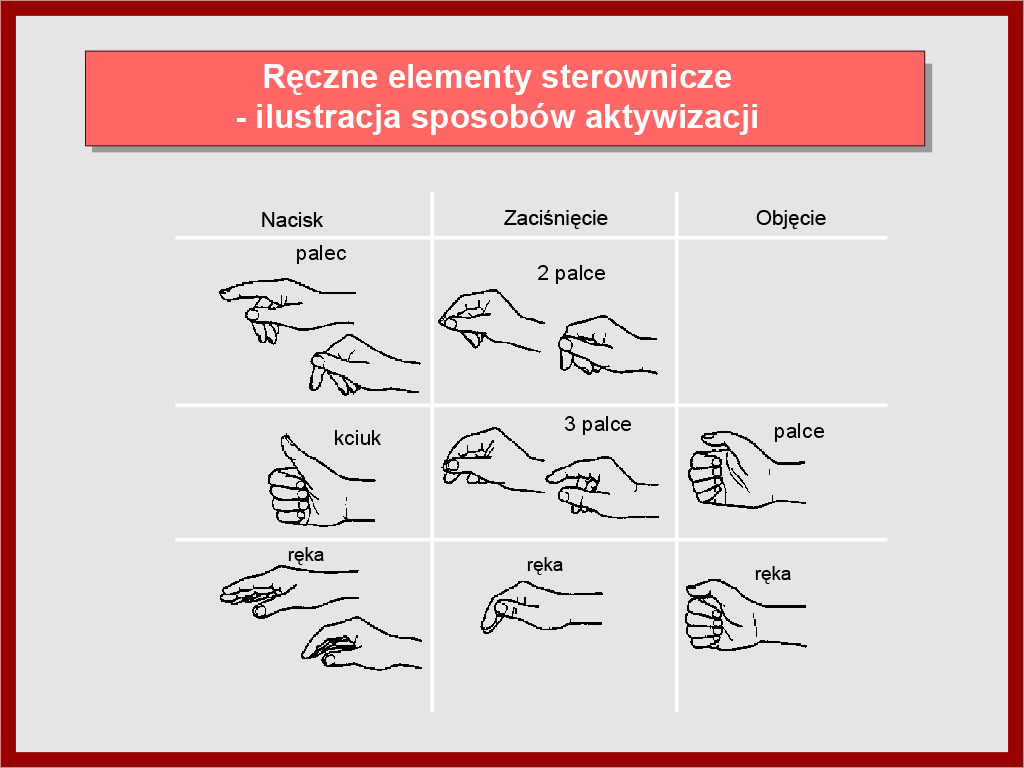

Rozróżniamy następujące sposoby chwytu:Omówione sposoby chwytu podczas aktywacji ręcznych elementów sterowniczych zilustrowano na slajdzie

W tabeli 3 przedstawiono minimalne wymiary dla poszczególnych grup ręcznych elementów sterowniczych, a tabeli 4 – zalecane największe wartości sił lub momentów sił, jakie mogą być przyjęte do przemieszczania poszczególnych rodzajów ręcznych elementów sterowniczych. (wg PN-EN 894-3). Przy określaniu wartości sił i momentów sił przyjęto zasadę, że nie mogą one przekraczać 15% wartości siły rozwijanej przez człowieka, dla każdego rodzaju ruchu związanego z aktywacją danego rodzaju elementu sterowniczego. Aby zapobiec niezamierzonej aktywacji elementu sterowniczego, niezależnie od innych środków, siła potrzebna do jego aktywacji nie może być mniejsza od 5 N.

Tabela 3. Zalecane wymiary ręcznych elementów sterowniczych, wg EN 894-3

Metoda aktywizacji |

Część kończyny wywierająca siłę |

Szerokość lub średnica elementu sterowniczego |

Długość elementu sterowniczego |

Nacisk |

Palec Kciuk Ręka (płasko) |

r ≥ 7 r ≥ 20 r ≥ 40 |

s ≥ 7 s ≥ 20 s ≥ 40 |

Zaciśnięcie |

Palec |

7 ≤ r ≤ 80 15 ≤ r ≤ 60 |

7 ≤ s ≤ 80 60 ≤ s ≤ 100 |

Objęcie |

Palec/Ręka |

15 ≤ r ≤ 35 |

s ≥ 100 |

Tabela 4. Maksymalne wartości sił lub momentów sił, zalecane do aktywizacji

ręcznych elementów sterowniczych, wg EN 894-3

Metoda aktywizacji |

Część kończyny wywierająca siłę |

Inne czynniki |

Zalecana największa siła aktywizacji, liniowego elementu (N) |

Zalecany największy moment obrotowy aktywizacji (Nm) |

Nacisk |

Palec Kciuk Ręka |

Każdy kierunek Każdy kierunek Każdy kierunek |

7 7 17 |

0,5 0,5 0,5 |

Zaciśnięcie |

Ręka |

Każdy kierunek Każdy kierunek x Każdy kierunek y Każdy kierunek z |

7 7 17 7 |

1 2 2 2 |

Objęcie |

Ręka

Obie ręce |

Kierunekx Kierunek y Kierunek z Promień 0,25 m Promień 0,25 m |

33 52 33 |

20 30 |

Istnieje wiele rodzajów ręcznych elementów sterowniczych - od przycisków, dźwigni, pokręteł do kół sterowniczych (rys 7 PN-EN 894-3). Wymagania dotyczące funkcji sterowania w powiązaniu z możliwościami operatora decydują o wyborze określonego elementu. Dany element sterowniczy może być przydatny w jednej sytuacji, ułatwiając uzyskanie odpowiednich skutków sterowania, natomiast może być zupełnie nieprzydatny w innej sytuacji. Aby więc zapewnić bezpieczeństwo, a jednocześnie efektywność sterowania, należy starannie przeprowadzić dobór tych elementów. Z podziału zadań między operatorem a maszyną lub innym środkiem pracy dokonanego, we wczesnej fazie ich projektowania, zgodnie z zaleceniami PN-EN 614-2 i PN-EN 894-1, wynikają wymagania dotyczące procesu sterowania ujęte w PN-EN 894-3. Procedurę doboru ręcznych elementów sterowniczych stosownie do stawianych przed nimi wymagań, wynikających z analizy sytuacji, w której mają być zastosowane i funkcji, którą mają spełniać, przedstawiono poniżej.

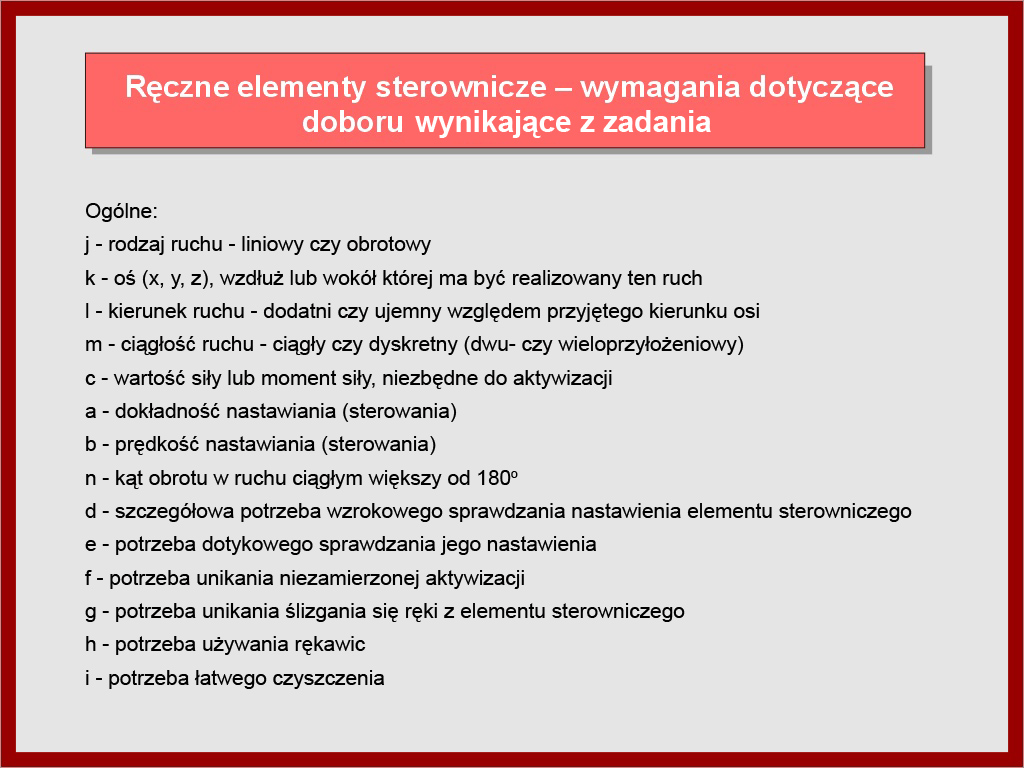

godnie z PN-EN 894-3, dobierając ręczne elementy sterownicze należy uwzględnić przede wszystkim, wynikające z zadania, wymagania (3-5. slajd 14) Wymagania wynikające z zadania wg. PN-EN 894-3 ujętego w tabeli 5 (5-1, 5-2) należy oceniać wg. schematu klasyfikacyjnego.

- ogólne dotyczące:

a) dokładności nastawiania ręcznego elementu sterowniczego (sterowania)

b) prędkości nastawiania (sterowania)

c) siły lub momentu siły niezbędnych do aktywacji ręcznego elementu sterowniczego

wymagania te służą do identyfikacji klas odpowiednich elementów sterowniczych

- wymagania szczegółowe dotyczące:

d) potrzeby sprawdzenia wzrokiem nastawienia ręcznego elementu sterowniczego

e) potrzeby sprawdzania tego nastawienia dotykiem

f) potrzeby unikania nieumyślnego zadziałania (niezamierzonej aktywacji) ręcznego elementu sterowniczego

g) potrzeby unikania ześlizgiwania się ręki z elementu sterowniczego

h) potrzeby używania rękawic przez operatora

i) potrzeby łatwego czyszczenia

wymagania te służą do doboru pojedynczych elementów sterowniczych w obrębie klas.

Tabela 5 (5-1). Klasyfikacja wymagań wynikających z zadania oprócz sił i momentów sił, stosowana przy doborze ręcznych elementów sterowniczych, wg EN 894-3

Klasy |

Symbol |

stopień |

| 0 |  |

nieznaczący |

| 1 |  |

niski |

| 2 |  |

przeciętny |

| 3 |  |

wysoki |

| 4 |  |

bardzo wysoki |

Tabela 5 (5-2). Klasyfikacja sił i momentów sił, stosowana przy doborze ręcznych elementów sterowniczych wg. EN 894-3

Kod |

Symbol |

Siła [N] lub moment obrotowy [Nm] |

Stopień wymagań |

| 1 | < 10 N < 0,5 Nm |

nieznaczący |

|

| 2 | >= 10 < 25 N >= 50 < 150 Ncm |

niski |

|

| 3 | >= 25 < 50 N >= 150 < 300 Ncm |

przeciętny |

|

| 4 | >= 50 < 80 N >= 300 < 500 Ncm |

wysoki |

|

| 5 | >= 80 < 120 N >= 500 Ncm < 50Nm |

bardzo wysoki |

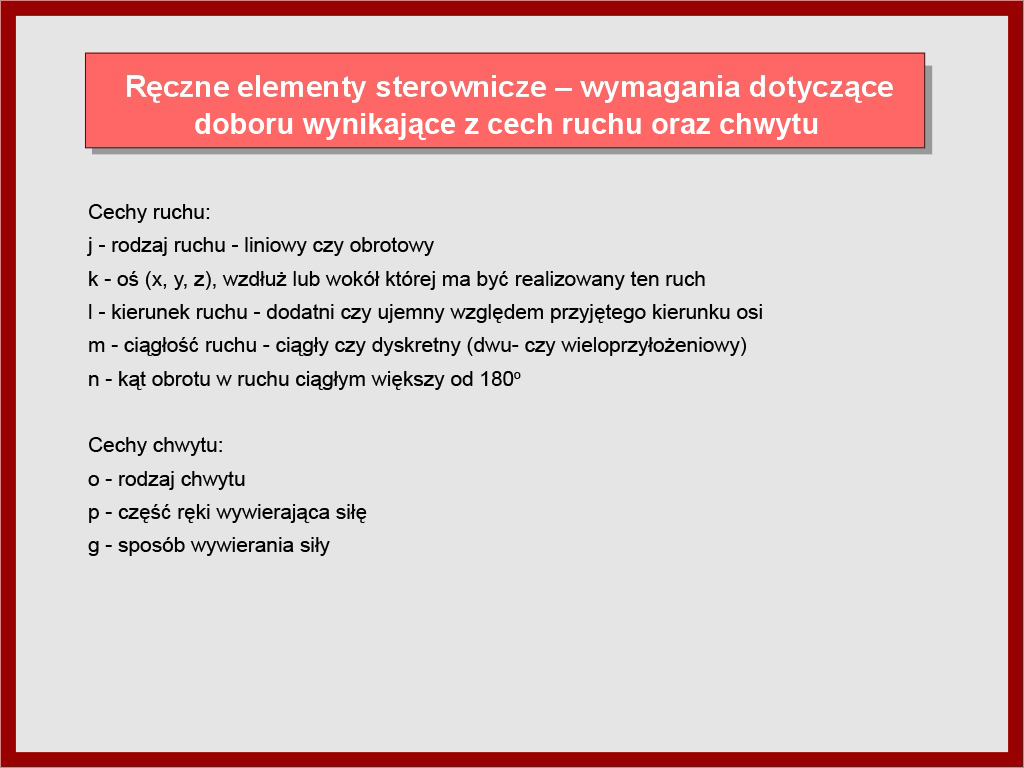

Dobierając elementy sterownicze należy także ustalić cechy ruchu i chwytu tych elementów (3-5. slajd 13):

Wg. PN-EN894-3 wyróżnia się następujące cechy ruchu ręcznych elementów sterowniczych:

j) rodzaj ruchu - liniowy czy obrotowy (przyjmuje się, że sterowanie długimi dźwigniami odbywa się liniowo

k) oś (z, y, z), wzdłuż lub wokół której ma być realizowany ruch

l) kierunek ruchu - dodatni czy ujemny względem przyjętego kierunku osi

m) ciągłość ruchu - ciągły czy nieciągły (dwu- czy wielopołożeniowy)

n) kąt obrotu w ruchu ciągłym większy od 180 stopni.

cechy chwytu ręcznych elementów sterowniczych:

o) rodzaj chwytu

p) część ręki wywierająca siłę (jeden lub kilka palców bądź cała ręka)

q) sposób wywierania siły (prostopadle lub stycznie do powierzchni ręcznego elementu sterowniczego)

Dokładność nastawiania zależy od wielu czynników, a w szczególności od: rodzaju ruchu - ciągły czy przerywany (nieciągły) i powiązania sterowania z informacją o jego wynikach.

Dla ruchu nieciągłego błąd nastawiania zależy od liczby pozycji. Nie należy stosować więcej niż 24 pozycje nastawiania. Dla elementów sterowniczych 2-pozycyjnych wymagania są najmniejsze, a dla 24-pozycyjnych, największe. Jeśli element sterowniczy ma więcej niż 3 położenia, to powinna być dodana informacja wizualna dotycząca każdej pozycji. Informacja wizualna powinna być przedstawiona w formie zrozumiałej dla populacji użytkowników. Należy unikać oznaczania poszczególnych pozycji cyframi (1, 2, 3, ...) lub literami (A, B, C, ...), z wyjątkiem, kiedy dotyczy to skali.

W przypadku ruchu ciągłego największy wpływ na dokładność ma powiązanie sterowania z informacją o jego wynikach uzyskiwaną z elementów informacyjnych lub z realizowanego procesu. Jeśli działanie elementu sterowniczego jest powiązane ze wskaźnikiem, to należy zapewnić zgodność jego wskazań z ruchami elementu sterowniczego (np. ruchowi pokrętła w prawo powinien odpowiadać taki sam ruch wskazówki wskaźnika). Dużą dokładność osiąga się przy zapewnieniu takiego powiązania i małych siłach. Jeśli czas sterowania jest limitowany i krótki, to wymagania co do dokładności powinny być najwyższe.

Prędkość nastawiania zależy od czasu potrzebnego do dosięgnięcia elementu sterowniczego i czasu jego aktywacji. Najkrótsze czasy aktywacji uzyskuje się dla elementów aktywowanych przez nacisk, dłuższe dla elementów, których aktywizacja wymaga zaciśnięcia, a najdłuższe - przy objęciu. Najkrótszy czas uzyskuje się dla przycisku grzybkowego, aktywowanego ręką i dlatego jest on powszechnie stosowany do wyłączania awaryjnego.

Natomiast wymagania dotyczące siły lub momentu siły potrzebnych do aktywizacji ręcznych elementów sterowniczych przyjęto oceniać i kwalifikować wg ww normy do jednej z 5. klas ujętych w tabeli 6. Wymagania dotyczące siły lub momentu siły wzrastają, gdy elementy sterownicze są używane często lub w dłuższych przedziałach czasu.

Tabela 6. Maksymalne wartości sił lub momentów sił, zalecane do aktywizacji

ręcznych elementów sterowniczych, wg EN 894-3

Metoda aktywizacji |

Część kończyny wywierająca siłę |

Inne czynniki |

Maksymalna siła aktywizacji, N |

Maksymalny moment aktywizacji, Nm |

|

Przyciśnięcie |

palec kciuk ręka |

w każdym kierunku w każdym kierunku w każdym kierunku |

7 7 17 |

0,3 0,3 0,3 |

|

Ściśnięcie |

palce ręka |

w każdym kierunku w kierunku x w kierunku y w kierunku z |

7 7 17 7 |

1 2 2 2 |

|

Pochwycenie |

ręka

obie ręce |

w kierunku x w kierunku y w kierunku z promień 0,25 m promień 0,25 m |

33 52 33 |

20 30 |

Cechy chwytu dotyczą współdziałania ręki z elementem sterowniczym podczas jego uruchamiania (aktywizacji).

Elementy sterownicze mogą być aktywizowane przez (3-5. slajd 16):

mówione sposoby aktywizacji ręcznych elementów sterowniczych zilustrowano na slajdzie 17 (3-5. slajd 17) Procedura doboru ręcznych elementów sterowniczych składa się z następujących etapów:

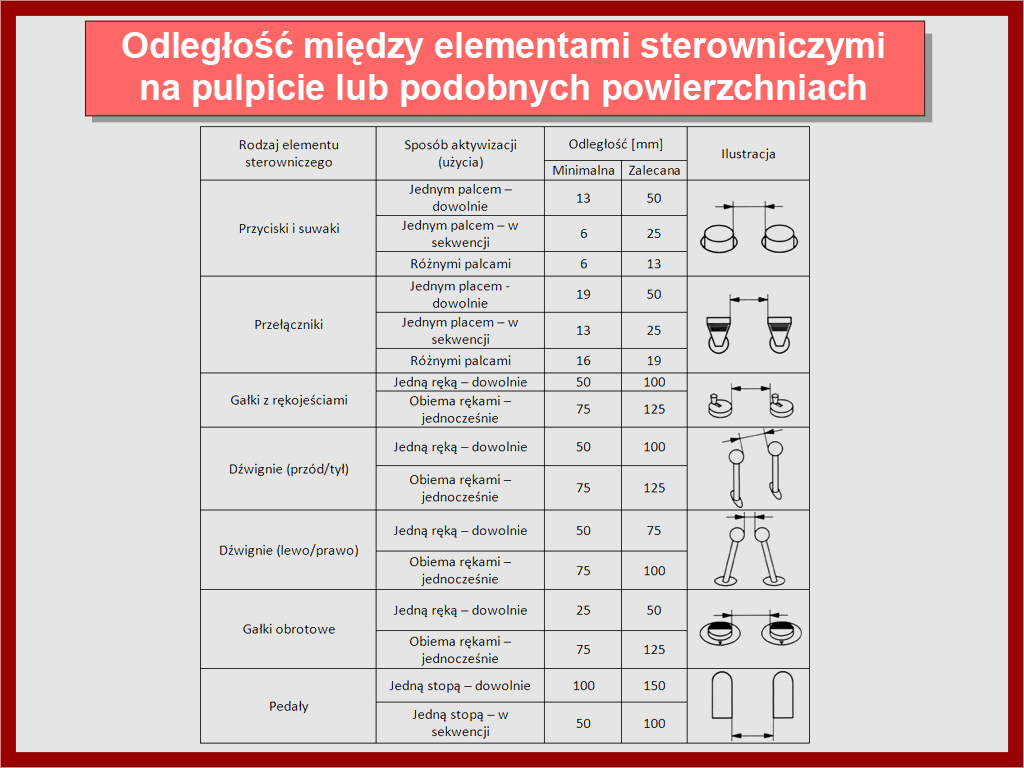

| 3-5.6. Umiejscowienie i rozmieszczenie wskaźników i elementów sterowniczych |