| 6-1. Zagrożenia mechaniczne |

|

Krystyna Myrcha Józef Gierasimiuk Jerzy Wróbel |

| 6-1.1. Wprowadzenie |

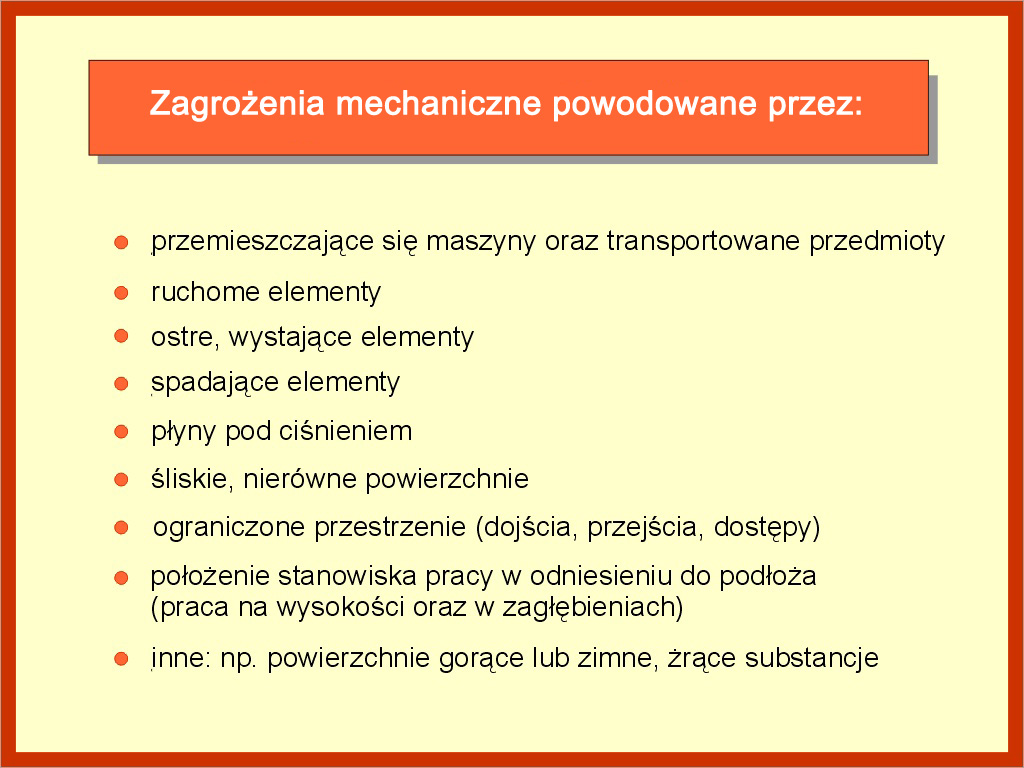

- przemieszczające się maszyny oraz transportowane przedmioty

- ruchome elementy

- ostre, wystające elementy, chropowate elementy

- spadające elementy

- płyny pod ciśnieniem

- śliskie, nierówne powierzchnie

- ograniczone przestrzenie (dojścia, przejścia, dostępy)

- położenie stanowiska pracy w odniesieniu do podłoża (praca na wysokości oraz w zagłębieniach)

- inne, np. powierzchnie gorące lub zimne, żrące substancje.

Środowisko pracy jest swego rodzaju środowiskiem nienaturalnym, wytworzonym przez człowieka. Aktywność produkcyjna powoduje pojawienie się wielu grup zagrożeń, które dla człowieka mogą okazać się niebezpieczne, uciążliwe, a nawet szkodliwe ( 6-1. slajd 1

, 6-1. slajd 2, 6-1. slajd 3 i 6-1. slajd 5).Mogą to być następujące grupy zagrożeń:

– chemiczne

– fizyczne

– biologiczne

– psychofizjologiczne

Chemiczne można podzielić na:

- toksyczne,

- drażniące,

- uczulające,

- rakotwórcze,

- mutagenne,

- upośledzające funkcje rozrodcze.

Fizyczne można podzielić na:

- mechaniczne,

- prąd elektryczny,

- hałas (słyszalny, infradźwiękowy i ultradźwiękowy),

- drgania mechaniczne,

- nielaserowe promieniowanie optyczne (nadfioletowe, widzialne i podczerwone),

- promieniowanie laserowe,

- pola elektromagnetyczne,

- promieniowanie jonizujące,

- pyły nietoksyczne,

- obciążenie techniczne.

Biologiczne można podzielić na:

- priony,

- bakterie,

- wirusy,

- grzyby,

- czynniki roślinne,

- czynniki zwierzęce.

Psychofizyczne można podzielić na:

- obciążenie fizyczne:

* statyczne

* dynamiczne

- obciążenie psychiczne

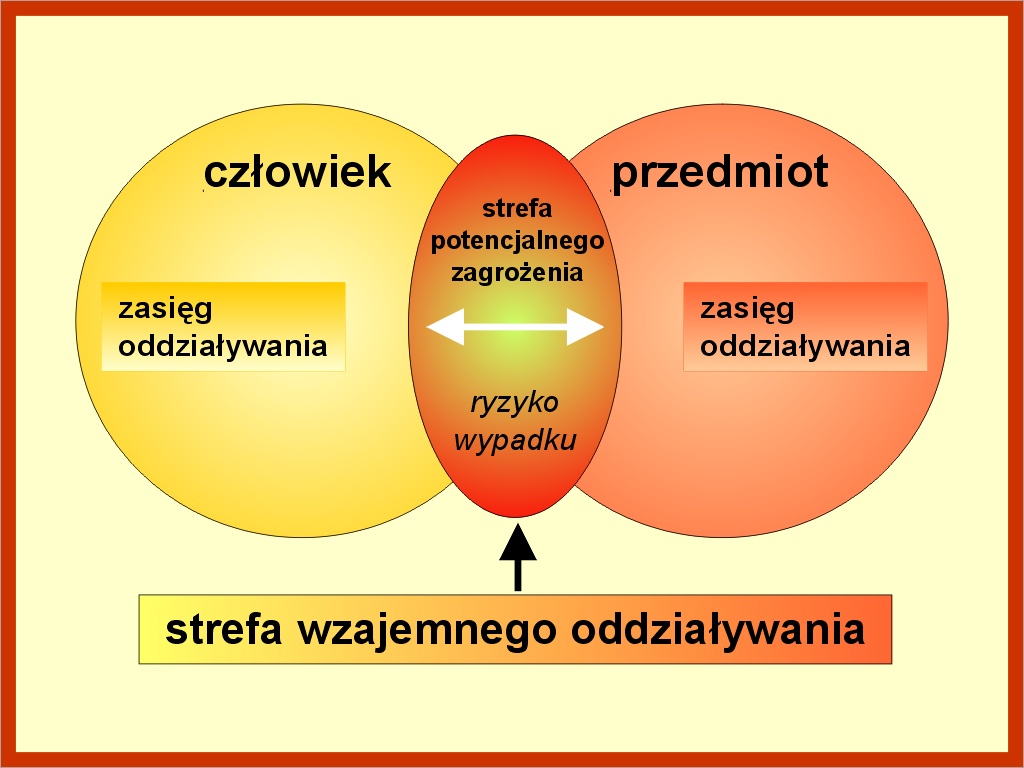

W procesie pracy człowiek oddziałuje bezpośrednio lub pośrednio na szeroko rozumiane przedmioty pracy (narzędzia, maszyny, oprzyrządowanie i wyposażenie stanowisk pracy, surowce, materiały i półfabrykaty stałe lub płynne, wyroby gotowe itp.), które w strefach swojego naturalnego oddziaływania stanowią potencjalne źródła zagrożeń mechanicznych (w następstwie swoich oddziaływań), mogących powodować - głównie urazy (6-1. slajd 6).

Zagrożenie urazami powstaje wówczas, gdy na człowieka oddziałują lub mogą oddziaływać przedmioty pracy lub podmioty otoczenia (6-1. slajd 7).

Do takich oddziaływań (następstw występowania zagrożeń) zaliczyć: uderzenia, przecięcia, zmiażdżenia, przebicia. Powstające urazy mechaniczne ciała człowieka (szkody) mogą być również być spowodowane takimi zdarzeniami, jak poślizgnięcie się na posadzce czy upadek z wysokości.Zagrożenia mechaniczne powodujące wymienione następstwa stanowią istotną i specyficzną grupę wśród zagrożeń fizycznych występujących w procesie pracy. Do tej grupy należą wszelkie zagrożenia fizyczne, które mogą doprowadzać do urazów, a nawet śmierci, powodowanych mechanicznym działaniem na człowieka maszyn lub innych przedmiotów pracy, bądź ich części, a także poślizgnięciem, potknięciem lub upadkiem.

Urazy o charakterze mechanicznym są również powodowane przez gorące lub zimne powierzchnie oraz żrące substancje, z którymi może stykać się człowiek w procesie pracy.

| 6-1.2. Klasyfikacja zagrożeń mechanicznych |

Zagrożenia mechaniczne są powodowane przez (6-1. slajd 8):

- zgniatanie (zgniecenie),

- cięcie (obcięcie, odcięcie),

- wplątanie, wciągnięciem

lub pochwyceniem (złamanie zmiażdżenie),

- derzanie (obtarcie,

uderzenie, pęknięcie, złamanie),

- kłuciem (przekłucie, przebicie),

- ścieranie (starcie

lub obtarcie),

- wytryskiem cieczy pod wysokim ciśnieniem (uderzenie, poparzenie),

- usytuowanie strefy

oddziaływania danego przedmiotu w stosunku do strefy pracy człowieka,

- energię wzajemnego

oddziaływania danego przedmiotu i człowieka,

- energię kinetyczną

elementów lub maszyn,

- energię potencjalną

części, które mogą się poruszać pod wpływem siły ciężkości oraz elementów

sprężystych lub gazów i cieczy pod ciśnieniem lub próżni,

- stateczność zapobiegająca

przewróceniu się,

- nieodpowiednią

wytrzymałość mechaniczną, która może być przyczyną niebezpiecznych załamań

lub pęknięć,

- rodzaj, kształt,

gładkość powierzchni elementów, z którymi może się stykać człowiek (elementy

tnące, ostre krawędzie itp.) nawet wówczas, gdy się nie poruszają,

- położenie względem

siebie elementów mogących przy poruszaniu się tworzyć strefy zagrożenia,

np. obcinania, wciągania,

- środowisko pracy.

- eliminowanie zagrożeń

lub ograniczanie ich aktywności,

- ograniczanie ekspozycji osób na czas zagrożenia, których nie udało się wyeliminować.

- normalnego funkcjonowania

maszyny lub innego przedmiotu pracy,

- sytuacji anormalnych, wynikających z nieprawidłowego użytkowania maszyn dającego się przewidzieć w rozsądny sposób.

- unikanie stosowania ostrych krawędzi, naroży i wystających części, które mogą powodować urazy, jak również otworów, które mogłyby być "pułapkami" dla części ciała lub dla odzieży. W szczególności krawędzie blach powinny być stępione, zawinięte lub wyrównane, otwarte końce rur, które mogą być pułapkami, powinny zostać zamknięte;

- stosowanie odpowiednich kształtów i wzajemne rozmieszczenie mechanicznych części składowych, tak aby nie było mozliwości pochwycenia, wciągnięcia;

- graniczanie sił stosowanych w poszczególnych elementach maszyn mogących stykać się z pracownikiem;

- ograniczanie masy lub prędkości elementów ruchomych;

- ograniczanie obciążenia przez zapobieganie przeciążeniom (zawory ograniczające ciśnienie, itp.);

- stosowanie właściwych materiałów (ich właściwości, korozja, starzenie, toksyczność).

- energia kinetyczna

elementów ruchomych osłon nie powinna przekraczać 4 J

- siła działająca na części ciała podczas ewentualnego uderzenia nie powinna być większa od 75 N, a nacisk nie większy niż 50 N/cm2.

- nieprzekraczanie

dopuszczalnych naprężeń odkształceń; należy dobierać wytrzymałość elementów

(z zachowaniem współczynników bezpieczeństwa) do charakteru i wielkości

występujących obciążeń z uwzględnieniem wpływu warunków eksploatacji.

Dla elementów decydujących o bezpieczeństwie, takich jak np. zawiesia,

liny, kabiny i inne konstrukcje chroniące operatora w razie przewrócenia

się maszyny lub przed spadającymi przedmiotami, obliczenia wytrzymałościowe

powinny być obowiązkowo poparte wynikami badań

- stosowanie urządzeń ochronnych przed naruszeniem normalnych warunków funkcjonowania maszyn lub innych przedmiotów pracy, takich jak zawory bezpieczeństwa, ograniczniki udźwigu, ograniczniki zakresu jazdy lub podnoszenia itp.

- eliminowanie lub

ograniczanie związanych z procesem pracy ingerencji człowieka w strefach

niebezpiecznych,

- zapobieganie niezamierzonemu kontaktowi człowieka z przedmiotem niebezpiecznym.

- mechanizacja i

automatyzacja,

- stosowanie systemów

diagnozowania niesprawności,

- wydłużanie okresów

między wymaganymi regulacjami, smarowaniami i innymi czynnościami związanymi

z obsługą techniczną,

- wydłużanie okresów międzynaprawczych.

- rozdzielenie w

przestrzeni i/lub czasie człowieka oraz maszyny lub innego przedmiotu

pracy tak, aby granice ich naturalnego oddziaływania nie zachodziły

na siebie,

- przegrodzenie zasięgu granic naturalnego oddziaływania człowieka oraz maszyny lub przedmiotu pracy.

- czy w miejscach zgniatania mogą występować inne niż przedstawiono w tablicach 6-1. slajd 23, 6-1. slajd 24) położenia części ciała,

- czy należy uwzględnić

grube albo obszerne ubranie lub trzymane narzędzia,

- czy osoby będą

używały obuwia na grubych podeszwach, powiększających faktyczny rozmiar

stopy,

- czy wśród potencjalnie zagrożonych zgnieceniem osób znajdują się również dzieci; jeżeli tak, należy uwzględnić zarówno wymiary ich ciała, jak i trudne do przewidzenia zachowanie dzieci.

- łatwość dostępu

z uwzględnieniem otoczenia i wymiarów ciała ludzkiego, łącznie z wymiarami

odzieży roboczej i używanych narzędzi;

- łatwość przemieszczania

z uwzględnieniem możliwości ludzkich;

- ograniczenie liczby narzędzi specjalnych i wyposażenia specjalnego.

- szkolenie jest

wymagane,

- środki ochrony

indywidualnej są konieczne,

- należy przewidzieć dodatkowe osłony i urządzenia ochronne.

- osłony

- urządzenia ochronne (techniczne środki nieodgradzające).

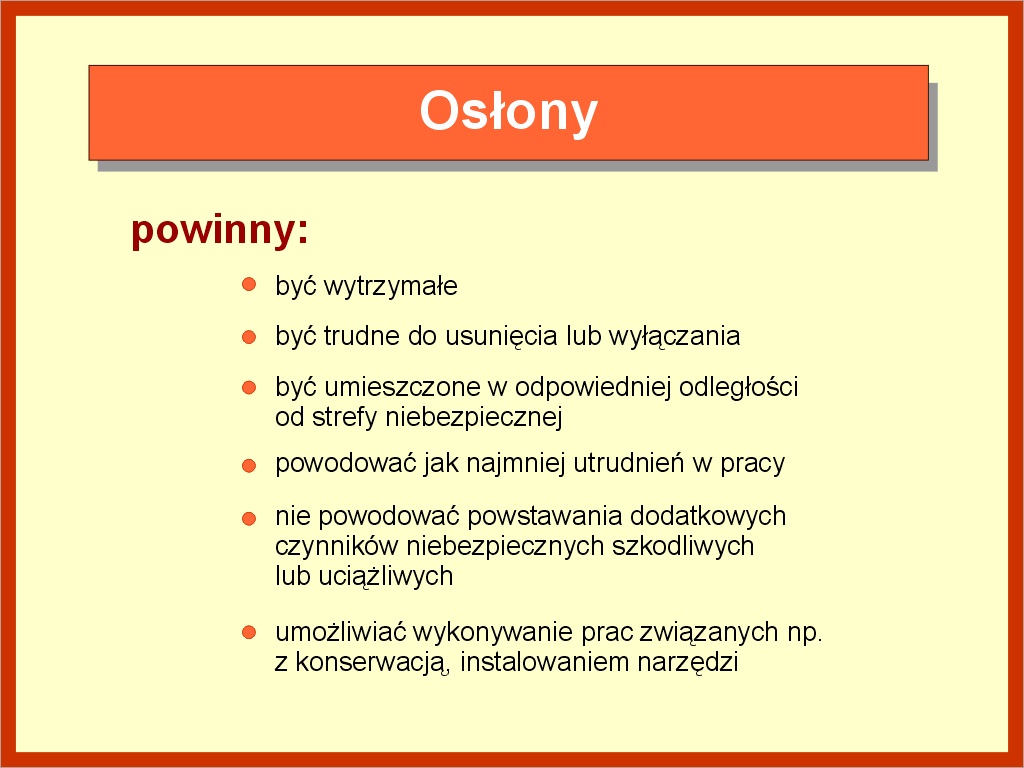

- powinny mieć wytrzymałą

konstrukcję,

- nie powinny powodować

żadnego dodatkowego ryzyka,

- nie powinny dawać

łatwo się obejść lub wyłączyć,

- powinny być umieszczone

w odpowiedniej odległości od strefy niebezpiecznej,

- mogą powodować

tylko minimalne utrudnienia w obserwacji procesu produkcyjnego,

- powinny umożliwiać, w miarę możliwości bez ich demontażu, dostęp konieczny do wykonywania prac związanych z mocowaniem lub wymianą narzędzi oraz konserwacją, przy czym dostęp ten powinien być ograniczony tylko do obszaru niezbędnego do wykonywania tych prac.

- na stałe, czyli nierozłącznie (np. przyspawana) lub za pomocą części złączonych (np. śrób, nakrętek) w sposób uniemożliwiający usunięcie lub otwarcie jej bez użycia narzędzi; osłona taka jest nazywana osłoną stałą.Osłony stałe mogą być na zawiasach ułatwiających jej otwieranie. Zaleca się, aby osłony nie pozostawały w położeniu zamknięcia bez użycia części złącznych

- za pomocą elementów mechanicznych umożliwiających jej otwieranie bez użycia narzędzi (np. zawiasy, prowadnice); osłona taka jest nazywana osłoną ruchomą.

- nie można było uruchomić części ruchomych, póki znajdują się w zasięgu operatora, a po ich uruchomieniu operator nie mógł ich dosięgnąć; zapewniają to osłony blokujące, a jeżeli jest to konieczne, z ryglowaniem,

- mogły być nastawiane

tylko w wyniku zamierzonego działania, np. za pomocą narzędzia lub klucza,

- brak lub uszkodzenie którejś z ich części uniemożliwiało wprawienie części ruchomych w ruch lub powodowało ich zatrzymanie; osiąga się to przez automatyczne nadzorowania.

- samodzielnie (tj.

bez blokady), przy czym jest ona skuteczna tylko wtedy, kiedy jest zamknięta;

w odniesieniu do osłony stałej, określenie „zamknięta”, oznacza

„połączona z miejscem zainstalowania”,

- w powiązaniu z urządzeniem blokującym (blokadą) wyposażonym lub nie w urządzenie regulujące; w tym przypadku ochrona jest zapewniona w każdej pozycji osłony.

- elementy ruchome

nie mogły zostać uruchomione, dopóki znajdują się w zasięgu operatora,

- osoba narażona

nie mogła dosięgnąć elementów ruchomych po ich uruchomieniu,

- mogły być nastawiane

tylko przez działania zamierzone, takie jak: użycie narzędzi, kluczy,

- brak lub uszkodzenie jednego ich elementu składowego uniemożliwiało uruchomienie elementów ruchomych lub zatrzymywało elementy znajdujące się w ruchu.

- uniemożliwiają

one aktywizację zagrożenia (np. ruchu roboczego suwaka prasy), dopóki

część ciała, która wniknęła w nadzorowany przez nie obszar, znajduje

się w strefie zagrożenia,

- zatrzymują działanie nzagrożenia mechanicznego (np. niebezpiecznego ruchu maszyny) zanim wnikająca część ciała do niego dotrze.

- mechanicznie (poprzez

dotyk lub nacisk),

- niemechanicznie (bezdotykowo).

- podatne urządzenia

ochronne. Są to wszelkiego rodzaju, połączone z wyłącznikami linki

czy pręty, którymi jest ogradzana strefa zagrożenia, tak aby zapobiec

swobodnemu dostępowi do niej. Przy nacisku odchylają się one lub odsuwają,

powodując zadziałanie wyłączników, a w rezultacie zatrzymanie ruchu

maszyny,

- urządzenia

czułe na nacisk. Urządzenia te po przekroczeniu ustalonego nacisku

(np. pod ciężarem człowieka) powodują wyłączenie maszyny. Instalowane

są najczęściej wokół stanowisk zmechanizowanych lub zrobotyzowanych.

Niekiedy, np. w dźwigach osobowych, urządzenia takie są instalowane

jako umożliwiające włączenie ruchu tylko wówczas, gdy operator znajduje

się na tym urządzeniu, w sytuacji zapewniającej bezpieczeństwo, a uniemożliwiają

włączenie tego ruchu dzieciom,

- urządzenia oburęczne. Zapobiegają one urazom kończyn górnych, umożliwiając włączenie ruchu niebezpiecznych części maszyny tylko wówczas, gdy obie ręce jednocześnie naciskają elementy sterownicze usytuowane w omówionej wcześniej odległości zapewniającej bezpieczeństwo. Stosowane są głównie w prasach mechanicznych, gilotynach i innych maszynach, w których ze względów technologicznych niezbędne jest sięganie kończynami górnymi do strefy zagrożenia.

- elementy i części

realizujące funkcję zatrzymania awaryjnego,

- środki do uwalniania

i ratowania osób uwięzionych,

- środki do odłączania

i rozpraszania energii,

- wyposażenie do łatwego przenoszenia maszyn i ich ciężkich części z zachowaniem bezpieczeństwa,

- środki

bezpiecznego dostępu do maszyn.

| 6-1.3. Rodzaje zagrożeń mechanicznych |

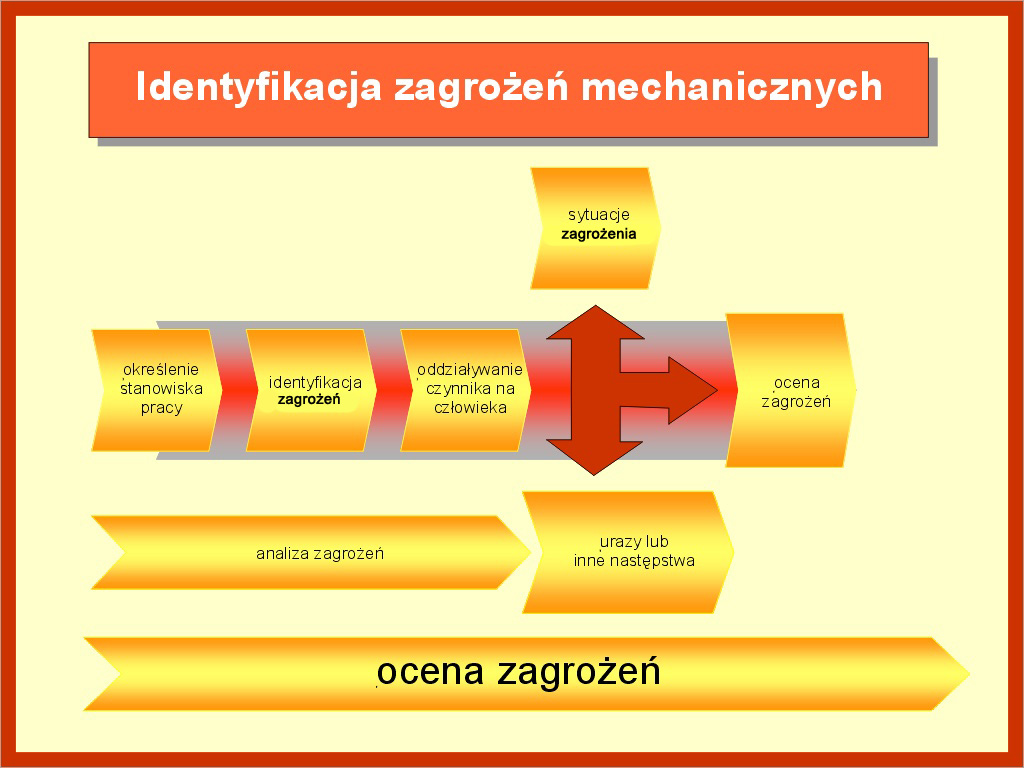

Przez zagrożenie mechaniczne należy rozumieć wszelkie oddziaływania na człowieka, które mogą być przyczyną urazów powodowanych mechanicznym działaniem części maszyn, narzędzi, przedmiotów obrabianych lub wyrzucanych materiałów stałych albo płynnych [17], (6-1. slajd 9).

Zagrożenie:

• może występować stale podczas zgodnego z przeznaczeniem użytkowania maszyny (np. ruch niebezpiecznych części przemieszczających się),

albo

• może wystąpić nieoczekiwanie (np. zagrożenie zgnieceniem w wyniku niezamierzonego/nieoczekiwanego uruchomienia, wyrzucenia części w wyniku pęknięcia, upadek z powodu przyspieszenia/zahamowania).

Zaleca się wybranie i połączenie właściwych słów w celu opisania zagrożenia (potencjalnego oddziaływania- następstwa powodującego szkodę oraz jego źródła) w sposób najbardziej odpowiedni. Na przykład:

• zgniecenie przez (niestateczną) maszynę lub jej części,

• uderzenie przez ruchome elementy,

• upadek z wysokości z rusztowania.

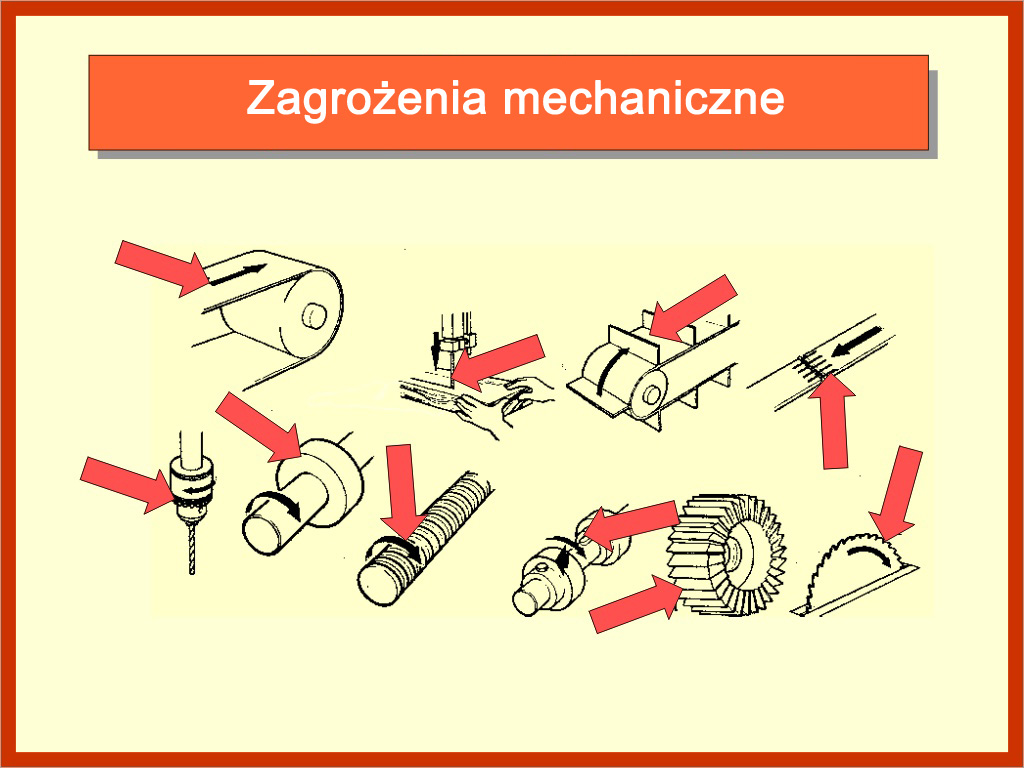

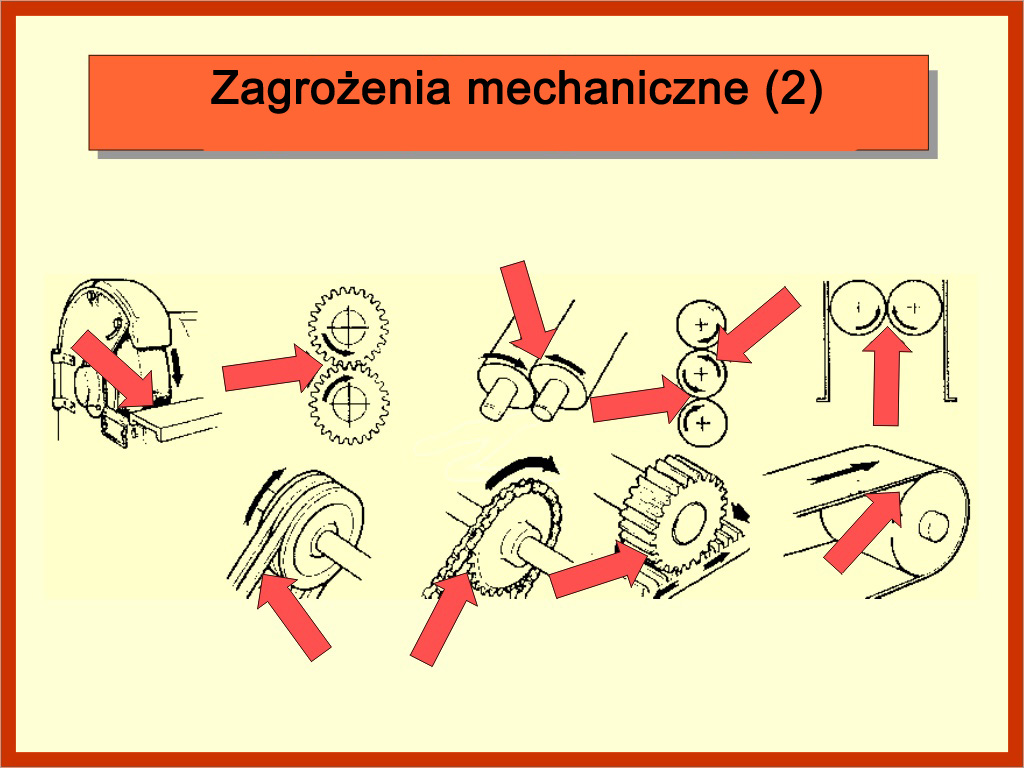

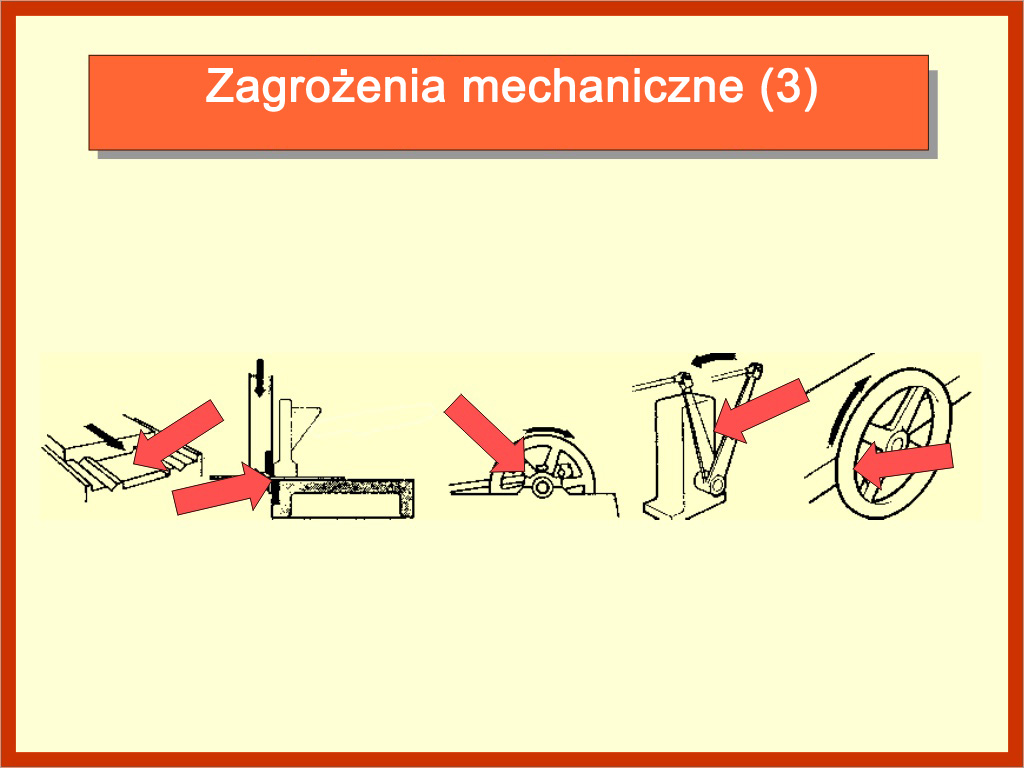

Kontakt człowieka z ruchomymi elementami maszyn, oprzyrządowania i wyposażenia technologicznego może doprowadzić do urazów na skutek uderzenia, wciągnięcia między ruchome elementy, obcięcia, zgniecenia, przekłucia itp. ( 6-1. slajd 10, 6-1. slajd 11, 6-1. slajd 12 i 6-1. slajd 13).

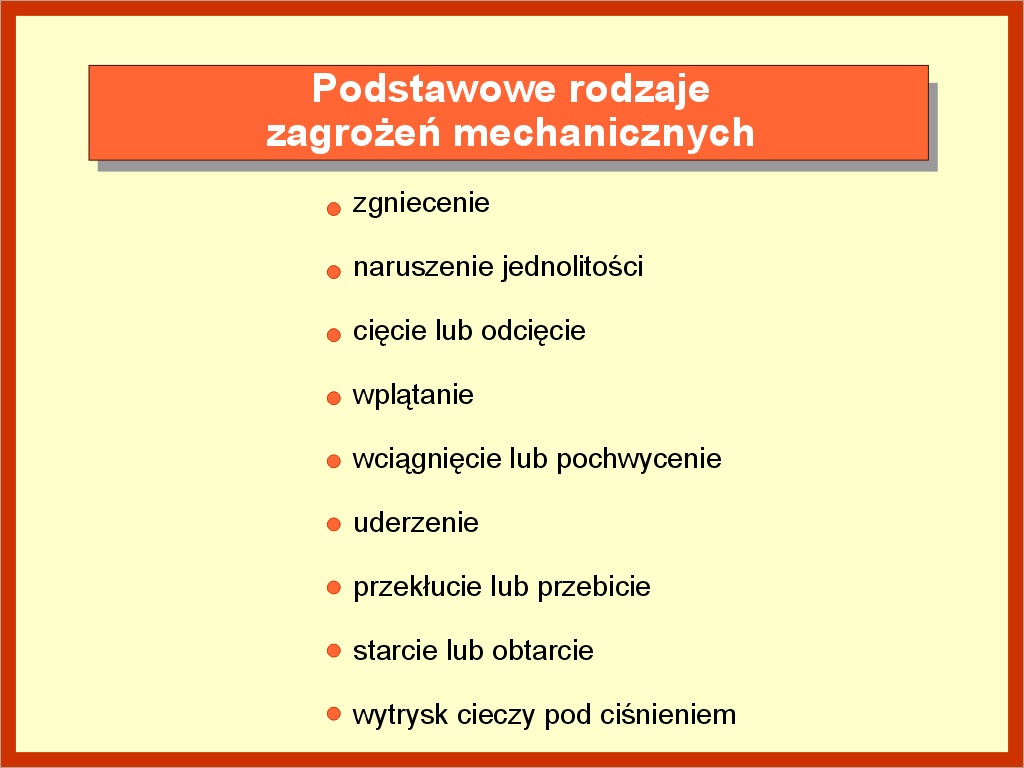

Do podstawowych potencjalnych oddziaływań (następstw)wynikających z istnienia różnych źródeł zagrożeń mechanicznych zalicza się (6-1. slajd 14):

| 6-1.4. Skutki zdrowotne u osób narażonych na działanie zagrożeń mechanicznych |

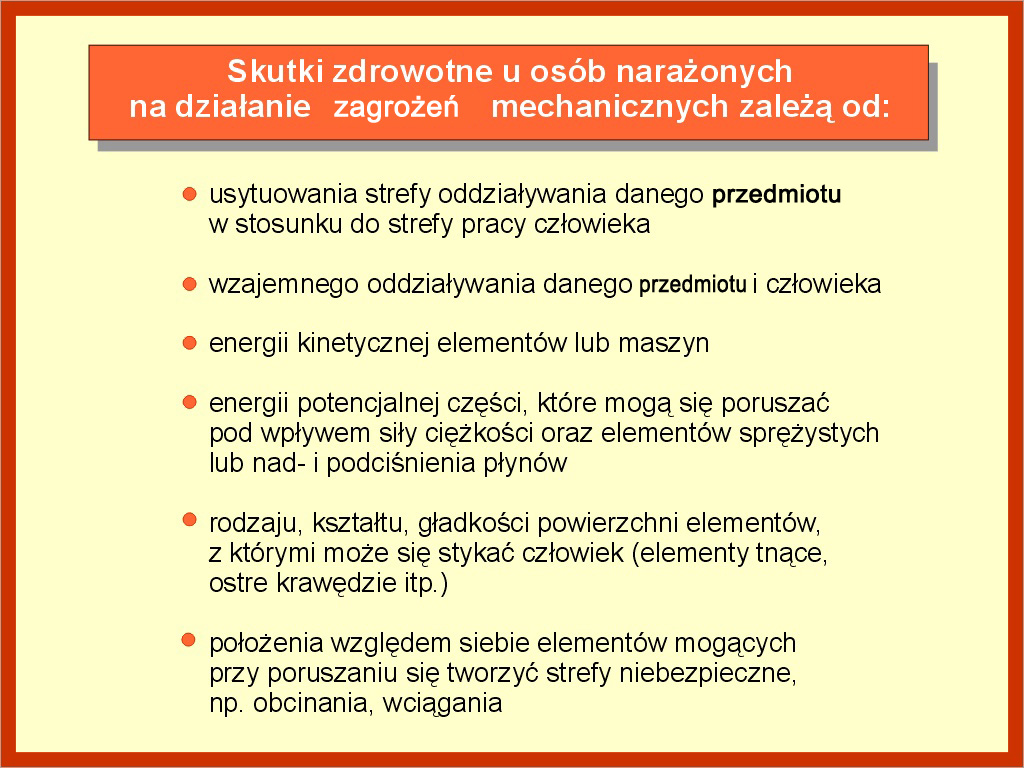

- Do ważnych parametrów

wpływających na skutki zdrowotne (szkody) u osób narażonych na działanie różnych źródeł zagrożeń

mechanicznych (zwłaszcza wymienionych w rozdz. 6-1.2 w punktach a ÷ e)

należy przede wszystkim zaliczyć:

| 6-1.5. Zapobieganie zagrożeniom mechanicznym |

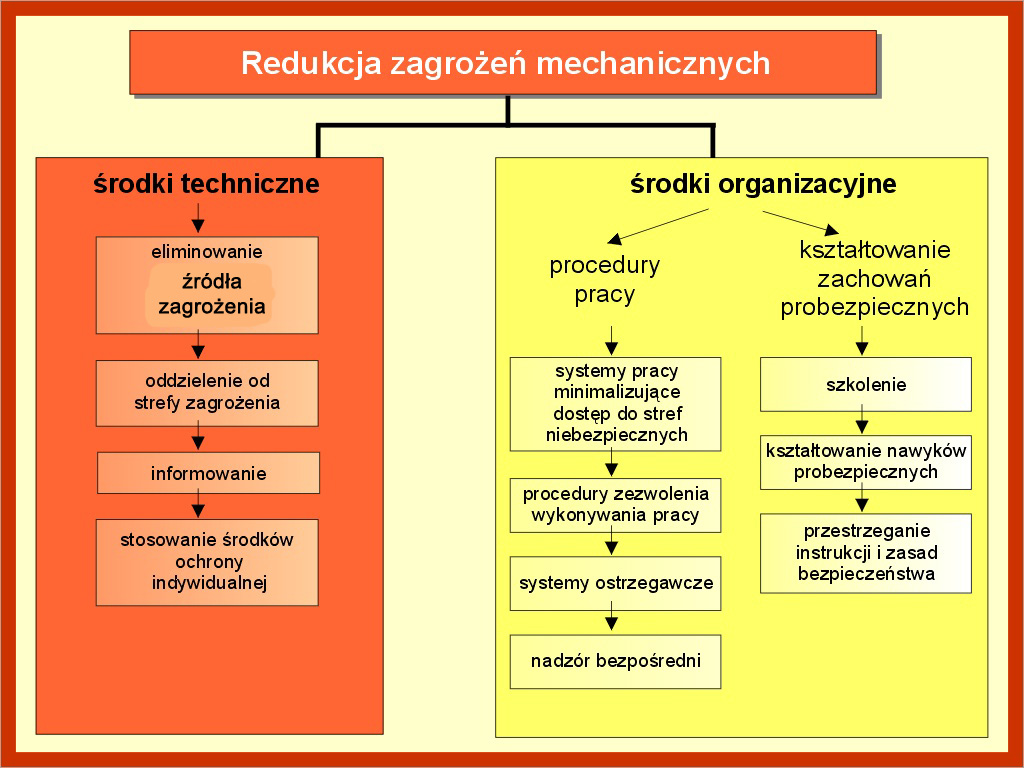

Zagrożenia mechaniczne, należy eliminować lub ograniczać, jak dalece jest to możliwe, poprzez ( 6-1. slajd 16, 6-1. slajd 17):

Dlatego też przedsięwzięcia podejmowane w celu wyeliminowania lub ograniczenia aktywności niebezpiecznych czynników mechanicznych (tzw. źródeł zagrożeń) powinny dotyczyć:

Przedsięwzięcia z zakresu pierwszej grupy, są ukierunkowane bezpośrednio na ochronę człowieka oraz mienia. Przedsięwzięcia z drugiej grupy zapewniają ochronę w sposób pośredni, bowiem bezpośrednio są one ukierunkowane na zapobieganie zakłóceniom w normalnym funkcjonowaniu maszyn i innych przedmiotów pracy.

Zapobieganie nieprawidłowemu

użytkowaniu maszyn lub awariom maszyn pośrednio eliminuje lub zmniejsza

zagrożenia, gdyż nie powoduje powstawania zagrożeń zwykle towarzyszących

takim stanom oraz zmniejsza częstotliwość interwencji związanych z usuwaniem

przyczyn tych stanów, a więc także zmniejsza narażenie na towarzyszące

im z reguły zagrożenia mechaniczne.

| 6-1.5.1. Eliminowanie lub ograniczanie zagrożeń mechanicznych |

Eliminowanie zagrożeń mechanicznych lub ograniczanie ich aktywności, podczas normalnego (ustalonego przez projektanta) funkcjonowania maszyn lub przedmiotów pracy, powinno następować w drodze rozwiązań konstrukcyjnych bezpiecznych samych w sobie. Te techniczne środki ochronne będące integralną częścią maszyny prawdopodobnie pozostaną skuteczne, a informacja dotycząca użytkowania może być nieprzestrzegana. (6-1. slajd 18). Dlatego zaleca się stosowanie w projektowaniu wymagań technicznych (zawartych np. w przepisach, normach itp.) w odniesieniu do:

a) obciążeń mechanicznych, np.:

- ograniczenie obciążenia przez stosowanie właściwych metod obliczeń, budowy i łączenia podzespołów, np. metodą skręcania i spawania;

- ograniczenie obciążenia przez zapobieganie przeciążeniu (np. bezpieczniki "zniszczalne", zawory ograniczające ciśnienie, miejsca pękania, ograniczniki momentu obrotowego);

- unikanie zmęczenia elementów poddawanych obciążeniom zmiennym (zwłaszcza obciążeniom cyklicznym);

- wyważanie statyczne i dynamiczne elementów wirujących;b) materiałów i ich własności, np.:

- odporność na korozję, starzenie, ścieranie i zużycie;

- twardość, ciągliwość, kruchość;

- jednorodność;

- toksyczność;

- palność;c) wartość emisj:

Jeśli niezawodność danych części lub zespołów jest czynnikiem krytycznym ze względu na bezpieczeństwo (np. w przypadku lin, łańcuchów, wyposażenia do podnoszenia ładunków lub ludzi), wartość obciążenia należy pomnożyć przez odpowiedni współczynnik.

Rozwiązania konstrukcyjne ograniczające zagrożenia mechaniczne sprowadzają się zazwyczaj do eliminowania zagrożenia mechanicznego poprzez:

Rozwiązania konstrukcyjne ograniczające aktywność zagrożeń mechanicznych sprowadzają się w głównej mierze do wyeliminowania zagrożenia lub utrudniania możliwości powstawania sytuacji zagrożenia poprzez dobór kształtów, wymiarów, gładkości powierzchni, parametrów ruchu elementów oraz stworzenia możliwości uwolnienia się człowieka z sytuacji zagrożenia bądź zmniejszenia skutków takich sytuacji.

Należy pamiętać, że jednolite konstrukcje, gładkie powierzchnie, mniejsze wymiary i mniejsze prędkości elementów obrotowych zmniejszają ryzyko zagrożenia pochwyceniem części ciała lub odzieży. Z tych względów należy np. preferować jednolite koła przed kołami ze szprychami.

Uderzenia, powodowane np. przez ruchome osłony, istotnie łagodzi ograniczenie do bezpiecznego minimum ich energii kinetycznej i wynikającej stąd siły działającej na części ciała. Dlatego też w normie PN-EN ISO 14120 [21] określającej wymagania dla osłon przyjmuje się, że:

Siły oddziaływania można zmniejszyć używając takich urządzeń, jak sprężyny, przeciwwagi lub poduszki gazowe.

Rozwiązania konstrukcyjne powinny także zapobiegać powstawaniu sytuacji anormalnych powodujących zakłócenia lub wynikających z zakłóceń w funkcjonowaniu maszyny lub innego przedmiotu pracy spowodowanych np. niezamierzonym uruchomieniem, nadmiernym wzrostem obciążenia, ciśnienia, obrotów lub włączeniem kolizyjnych ruchów. Bezpośrednim następstwem tych zakłóceń mogą być pęknięcia, złamania, nadmierne odkształcenia, obluzowania i inne naruszenia konstrukcji elementów i zespołów maszyn lub innych środków pracy doprowadzające do ich awarii. Następstwa te mogą być przyczyną powstawania często trudnych do zidentyfikowania czynników mechanicznych zagrażających operatorowi i otoczeniu, np. przeciążenie żurawia może doprowadzić do zerwania liny lub złamania wysięgnika bądź nawet wywrócenia całego żurawia.

Naruszeniom konstrukcji lub innym przyczynom anormalnego funkcjonowania przedmiotów pracy należy zapobiegać przede wszystkim przez:

| 6-1.5.2. Ograniczenie narażenia człowieka na nie wyeliminowane zagrożenia mechaniczne |

Narażenie (ekspozycję) na nie wyeliminowane zagrożenia mechaniczne należy ograniczać przez:

Działania te powinny być realizowane głównie w fazie projektowania (6-1. slajd 19).

Eliminowaniu lub ograniczaniu związanych z procesem pracy ingerencji człowieka w strefach niebezpiecznych służy przede wszystkim:

Wyszczególnione powyżej przedsięwzięcia zmniejszają liczbę i czas trwania ingerencji, nie zapobiegają jednak niezamierzonemu kontaktowi człowieka z zagrożeniem. Konieczne jest więc podejmowanie przedsięwzięć lub środków, głównie w fazie projektowania, uniemożliwiających wtargnięcie do stref zagrożenia lub wyłączających działanie zagrożenia mechanicznego.

Eliminowaniu lub ograniczaniu ekspozycji na zagrożenia mechaniczne przez ograniczenie kontaktu służy zatem:

Rozdzielanie granic powinno być realizowane dla niczym nie ograniczanych naturalnych ruchów człowieka, natomiast przegradzanie z zasady powoduje ograniczenie tych ruchów.

Rozdzielenie granic oddziaływania zapewnia automatyzacja lub mechanizacja.

Automatyzację można na przykład realizować poprzez stosowanie robotów, manipulatorów, urządzeń przenoszących, zdmuchiwaczy. Mechanizację można na przykład realizować poprzez stosowanie ześlizgów, popychaczy trzpieniowych, ręcznie obsługiwanych stołów podziałowych.

Jakkolwiek automatyczne urządzenia podające i odbierające przyczyniają się bardzo do zapobiegania wypadkom przy pracy operatorów maszyny, mogą one stwarzać zagrożenia podczas usuwania defektów. Należy uważać, żeby stosowanie tych urządzeń nie powodowało dalszych zagrożeń (np. pochwyceniem, zgnieceniem) między urządzeniami a częściami maszyny lub obrabianymi przedmiotami/materiałami.

Automatyczne urządzenia podające i odbierające z własnymi systemami sterowania powinny być sprzężone z systemem sterowania maszyny po gruntownym zbadaniu przebiegu wszystkich funkcji bezpieczeństwa we wszystkich sposobach sterowania i rodzajach pracy całego urządzenia.Jeśli nie można ich zastosować, to rozdzielenie tych granic może być osiągnięte w aspekcie przestrzeni lub czasu. W przestrzeni osiąga się je przez usytuowanie przedmiotu pracy tak, aby człowiek, przy pełnej swobodzie ruchów, nie mógł dosięgnąć do strefy zagrożenia, a w przypadku zagrożenia zgnieceniem, zagrożenia nie dosięgało człowieka.

Podstawę do ustalania odległości uniemożliwiających dosięgnięcie do strefy zagrożenia, nazywanych odległościami bezpieczeństwa, stanowią wymiary antropometryczne i możliwości ruchowe (np. tułowia, kończyn) ustalone w wyniku badań populacji użytkowników. Podstawowe wymiary antropometryczne i zasięgi kończyn reprezentatywne dla dorosłej ludności Polski są określone w Atlasie antropometrycznym [2], natomiast niektóre wymiary zawiera również PN-EN 547-3 [15].

niemożliwieniu dosięgnięcia strefy niebezpiecznej służy ustalenie jej granicy na wysokości określonej maksymalnym zasięgiem kończyny górnej najwyższego osobnika z populacji użytkowników (odpowiadającego co najmniej 95 centylowi), nawet stojącego na palcach w obuwiu roboczym, z uwzględnieniem zapasu (naddatku) dla zapewnienia bezpieczeństwa. Według tego kryterium w normie PN-EN ISO 13857[19] określono, że odległość bezpieczeństwa przy sięganiu do góry powinna wynosić 2500 mm - przy małym ryzyku urazu, i 2700 mm - przy dużym ryzyku urazu (6-1. slajd 20). W związku z powyższym, odległość bezpieczeństwa zależy od tego, czy podczas wykonywania pracy przewiduje się ryzyko małe (możliwość dotknięcia, obtarcia), czy duże (możliwość pochwycenia i zranienia).

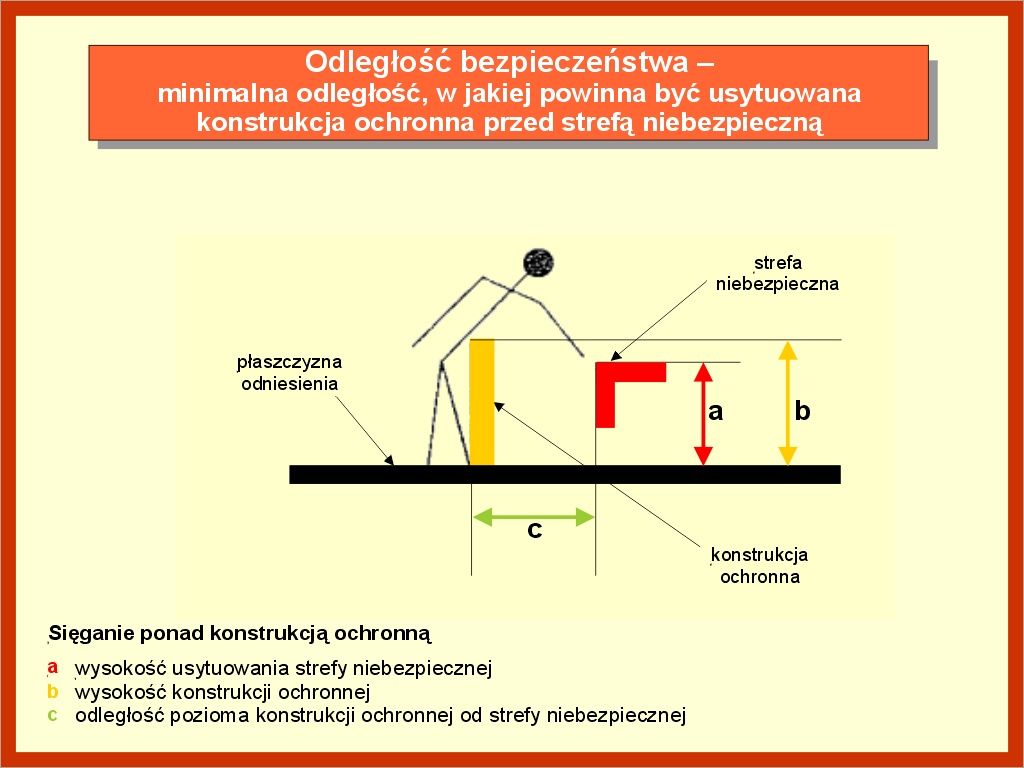

Dla przykładu, aby nie było możliwe sięgnięcie kończynami górnymi do strefy niebezpiecznej ponad osłoną (6-1. slajd 20), należy zachować określone w normie wzajemne zależności między wysokością osłony b, usytuowaniem granicy strefy niebezpiecznej określonej wysokością a i odległością bezpieczeństwa c.W normie PN-EN ISO 13857 [19] podano wartości odległości bezpieczeństwa dla małego i dużego ryzyka urazu (tabl.1, tabl.2).

Tabela 1. Wartości, w mm, odległości bezpieczeństwa c przy sięganiu

ponad konstrukcją ochronną – przy małym ryzyku [16].

Wysokość usytuowania strefy niebezpiecznej a

Wysokość konstrukcji ochronnej ba)

1000

1200

1400

1600

1800

2000

2200

2400

2500

Odległość pozioma od strefy niebezpiecznej c

2500

-

-

-

-

-

-

-

-

-

2400

100

100

100

100

100

100

100

100

-

2200

600

600

500

500

400

350

250

-

-

2000

1100

900

700

600

500

350

-

-

-

1800

1100

1000

900

900

600

-

-

-

-

1600

1300

1000

900

900

500

-

-

-

-

1400

1300

1000

900

800

100

-

-

-

-

1200

1400

1000

900

500

-

-

-

-

-

1000

1400

1000

900

300

-

-

-

-

-

800

1300

900

600

-

-

-

-

-

-

600

1200

500

-

-

-

-

-

-

-

400

1200

300

-

-

-

-

-

-

-

200

1100

200

-

-

-

-

-

-

-

0

1100

200

-

-

-

-

-

-

-

a) Nie podano wysokości konstrukcji ochronnych poniżej 1000 mm, ponieważ nie ograniczają one ruchu

Tabela 2. Wartości, w mm, odległości bezpieczeństwa c przy sięganiu

ponad konstrukcją ochronną – przy dużym ryzyku [16].

Wysokość usytuowania strefy niebezpiecznej a

Wysokość konstrukcji ochronnej ba)

1000

1200

1400b)

1600

1800

2000

2200

2400

2600

2700

Odległość pozioma od strefy niebezpiecznej c

2700

-

-

-

-

-

-

-

-

-

-

2600

900

800

700

600

600

500

400

300

100

-

2400

1100

1000

900

800

700

600

400

300

100

-

2200

1300

1200

1000

900

800

600

400

300

-

-

2000

1400

1300

1100

900

800

600

400

-

-

-

1800

1500

1400

1100

900

800

600

-

-

-

-

1600

1500

1400

1100

900

800

500

-

-

-

-

1400

1500

1400

1100

900

800

-

-

-

-

-

1200

1500

1400

1100

900

700

-

-

-

-

-

1000

1500

1400

1000

800

-

-

-

-

-

-

800

1500

1300

900

600

-

-

-

-

-

-

600

1400

1300

800

-

-

-

-

-

-

-

400

1400

1200

400

-

-

-

-

-

-

-

200

1200

900

-

-

-

-

-

-

-

-

0

1100

500

-

-

-

-

-

-

-

-

a) Nie podano wysokości konstrukcji ochronnych poniżej 1000 mm, ponieważ nie ograniczają one ruchu.

b) Konstrukcje ochronne poniżej 1400 mm nie mogą być stosowane

bez dodatkowych technicznych urządzeń ochronnych.Przykładowo, przy usytuowaniu granicy strefy niebezpiecznej na wysokości a = 2000 mm oraz konstrukcji ochronnej osłony w odległości b = 1000 mm, jej odległość bezpieczeństwa c powinna wynosić co najmniej 1100 mm - przy małym ryzyku urazu, i 1400 mm - przy dużym ryzyku urazu. Natomiast przy takim samym usytuowaniu strefy niebezpiecznej i zadanym usytuowaniu osłony w odległości c = 900 mm, wysokość konstrukcji ochronnej b powinna wynosić co najmniej 1200 mm - dla małego ryzyka, a 1600 mm - dla dużego ryzyka. Przy korzystaniu z tablic nie stosuje się zasady interpolacji. Przy wartościach pośrednich, nie podanych w normie, należy przyjmować wartości zapewniające wyższy poziom bezpieczeństwa.

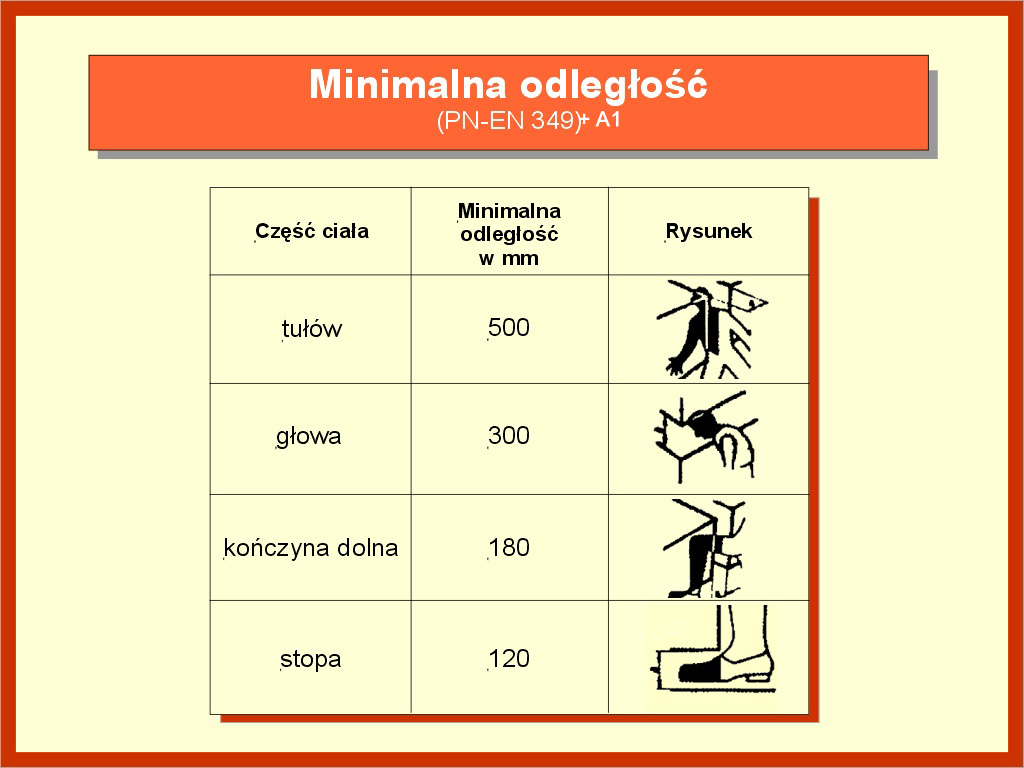

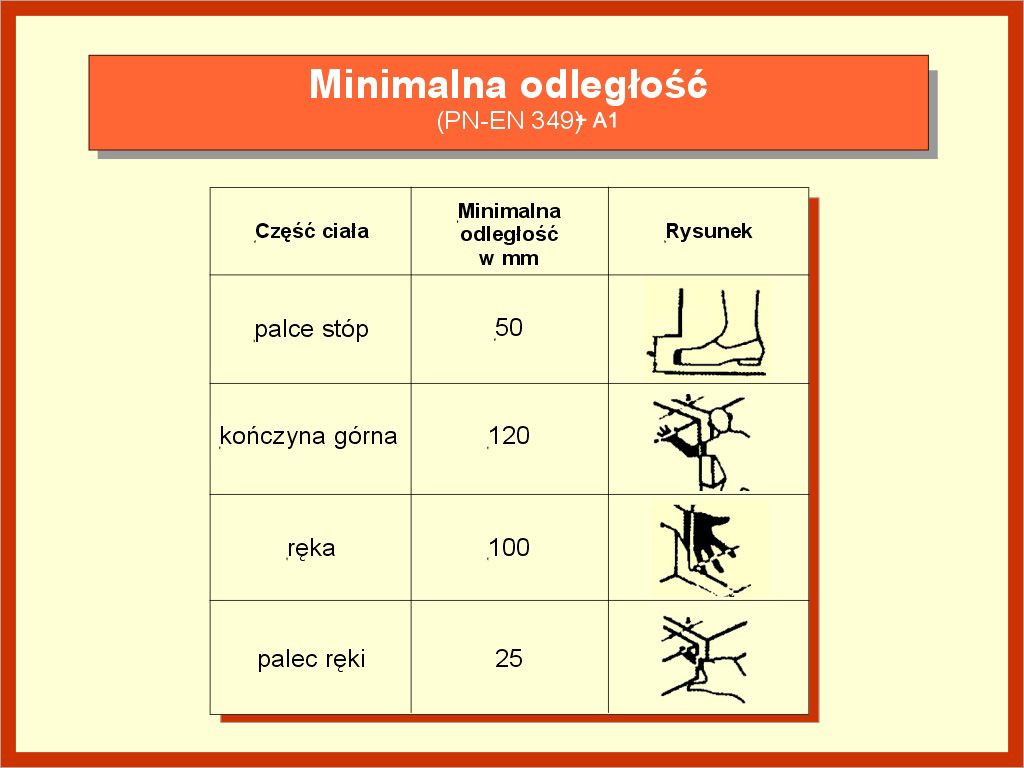

Wymiary antropometryczne populacji użytkowników stanowią także podstawę do ustalania odstępów, których zachowanie zapobiega zgnieceniu poszczególnych części ciała przez dwie zbliżające się do siebie części. Minimalne odstępy zapobiegające zgnieceniu ustalone dla populacji europejskiej, są podane w normie PN-EN ISO 13854:2020 [12] (tabl.3: 6-1. slajd 23 i 6-1. slajd 24). Przy ustalaniu tych odstępów uwzględniono tylko odzież roboczą. Nie uwzględniano ani odzieży i obuwia specjalnego, ani środków ochrony indywidualnej, ani też dodatkowego wyposażenia, np. narzędzi.Jeżeli w strefie zgniatania może znaleźć się kilka części ciała (np. kończyna górna i głowa), to wówczas należy wybrać wartość przewidzianą dla największej z nich (w podanym wcześniej przykładzie wartość przewidzianą dla głowy, tj. 300 mm).

Ponadto przy ustalaniu odstępów zapobiegających zgnieceniu należy rozpatrzyć:

Jeżeli nie można konstrukcyjnie zapewnić zachowania minimalnych odstępów, to należy uniemożliwić sięganie do strefy zgniatania.

Użytkownik może ograniczyć ekspozycję głównie przez stosowanie bezpiecznych sposobów obsługi zapewniających bezpieczeństwo, a także stosowanie, w koniecznych przypadkach, środków ochrony indywidualnej. Sprzyja temu również kształtowanie bezpiecznych zachowań człowieka. Specyficzne warunki użytkowania (na przykład stosowanie wielkogabarytowych maszyn i różnorodnego wyposażenia stanowisk pracy) wymagają od użytkownika stosowania dodatkowych urządzeń ochronnych związanych z miejscem użytkowania.

Utrzymywanie maszyn i innego wyposażenia stanowisk pracy we właściwym stanie technicznym zapobiega powstawaniu zakłóceń w normalnym ich funkcjonowaniu i związanych z tym zagrożeń czynnikami mechanicznymi.

Należy więc przestrzegać wszystkich ustalonych czynności dotyczących przeprowadzania regulacji, konserwacji, wymiany części, a także przewidzianych przeglądów technicznych.

Konstruując maszynę należy mieć na uwadze następujące czynniki dotyczące konserwacji i napraw:

Niezależnie od omówionych wyżej przedsięwzięć należy także informować użytkowników o potencjalnych zagrożeniach. Informacje te, przekazywane bezpośrednio lub pośrednio (poprzez ich umieszczanie zarówno bezpośrednio na maszynie lub stanowisku, jak i w dokumentacji), stanowią podstawę do zastosowania środków bezpieczeństwa, takich jak: procedury bezpieczeństwa pracy, środki ochrony indywidualnej, specjalny nadzór i dodatkowe szkolenia.

Użytkownikowi powinna być przekazana informacja o użytkowaniu maszyny zgodnym z przeznaczeniem, z uwzględnieniem, w szczególności, jej wszystkich rodzajów pracy.

Powinna ona zawierać wszystkie wytyczne wymagane do zapewnienia poprawnego użytkowania maszyny z zachowaniem bezpieczeństwa.

Informacja dotycząca użytkowania powinna wskazywać czy:

W informacji dotyczącej użytkowania nie można wykluczyć żadnych sposobów użytkowania maszyny, jakie w sposób rozsądny wynikałyby z przeznaczenia i opisu maszyny; jednocześnie powinno się w niej ostrzec przed ryzykiem powodowanym przez użytkowanie maszyny inne niż opisano w informacji, z uwzględnieniem dającego się przewidzieć użytkowania nieprawidłowego.Informacja dotycząca użytkowania powinna obejmować oddzielnie lub w połączeniu: transport, montaż i zainstalowanie, przekazanie do eksploatacji, użytkowanie (nastawianie, uczenie/programowanie, zmianę procesu, obsługę, czyszczenie, wykrywanie defektów i konserwację) maszyny oraz wycofanie z eksploatacji, demontaż i złomowanie – jeżeli jest to konieczne.

| 6-1.6. Podstawowe środki zapobiegania zagrożeniom powodowanym przez czynniki mechaniczne |

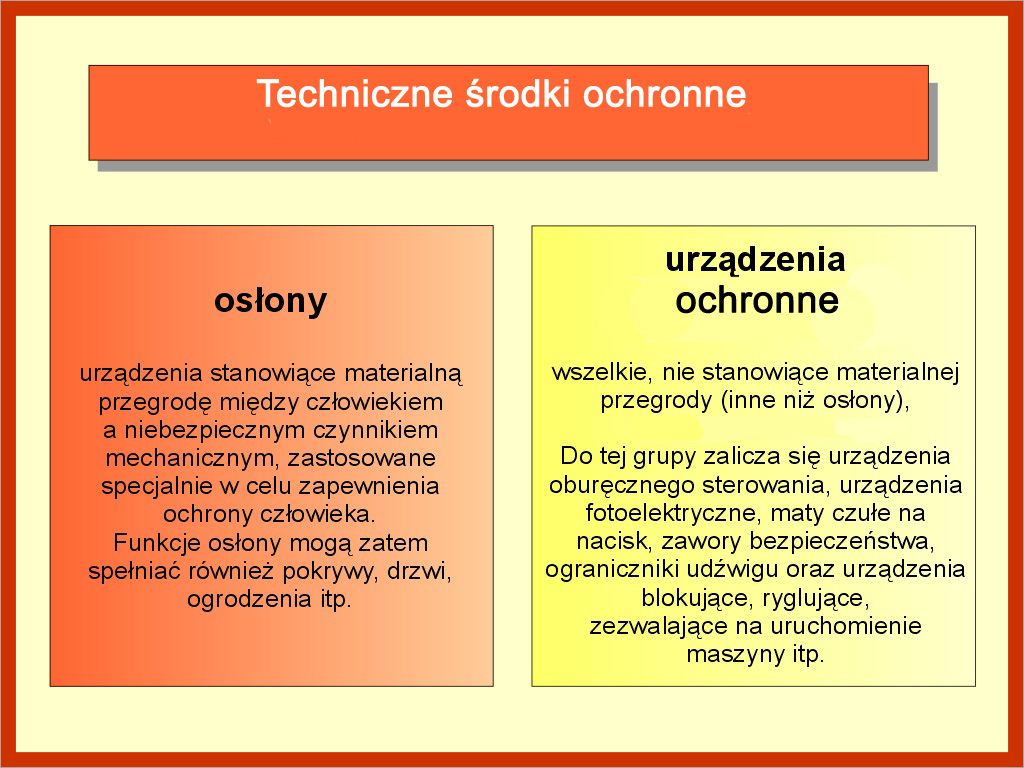

Z wielu środków służących zapobieganiu zagrożeniom powodowanym przez czynniki mechaniczne, istotne znaczenie mają specjalne urządzenia stosowane wyłącznie ze względu na, realizowaną bezpośrednio lub pośrednio, ochronę przed zagrożeniami operatora lub innych osób. Urządzenia te są nazywane technicznymi środkami ochronnymi . Można je podzielić na dwie zasadnicze grupy (6-1. slajd 26):

Osłony są to wszelkiego rodzaju fizyczne bariery, konstruowane jako części maszyny stanowiące materialną przegrodę między człowiekiem a niebezpiecznym czynnikiem mechanicznym, zastosowane specjalnie w celu zapewnienia ochrony człowieka. Funkcje osłony mogą zatem spełniać również pokrywy, drzwi, ogrodzenia itp.

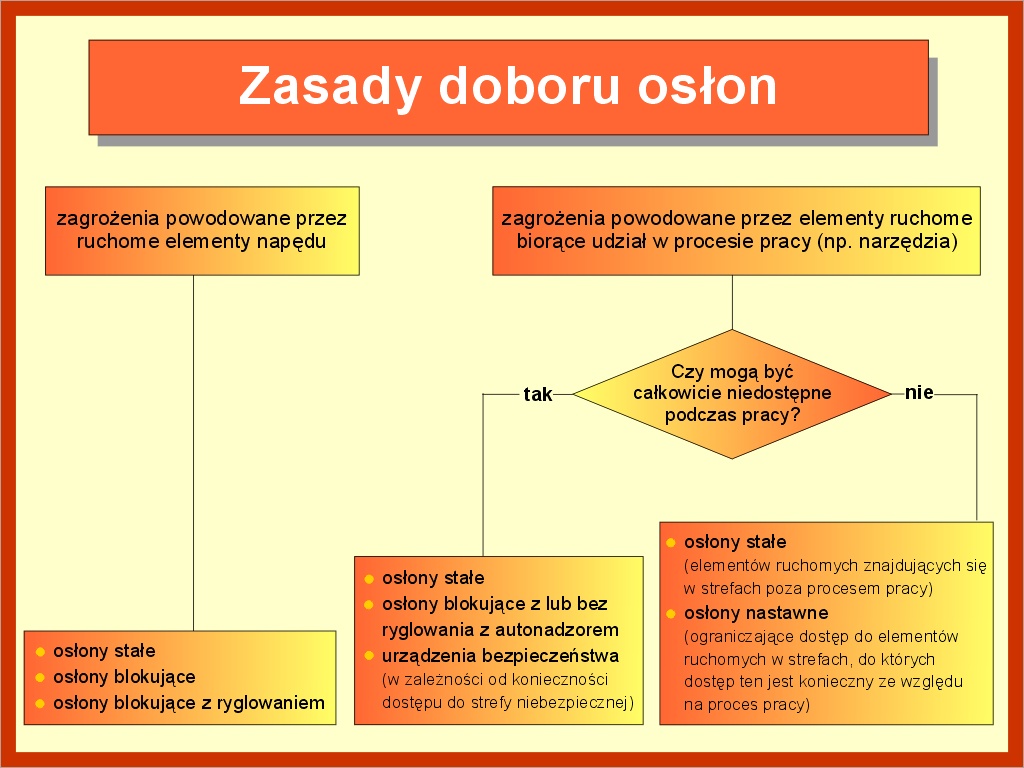

Przy projektowaniu i doborze osłon i innych urządzeń ochronnych należy uwzględniać przede wszystkim zagrożenia mechaniczne, nie pomijając jednak innych zagrożeń związanych z procesem pracy.

Osłony i urządzenia ochronne (6-1. slajd 27):

Osłony ruchome dzielą się na:

1) osłony ruchome typu "A";

2) osłony ruchome typu "B".

Osłony ruchome typu "A" powinny:

1) o ile to możliwe, pozostawać po otwarciu przymocowane do maszyny,

2) być sprzężone z układem blokującym, zapobiegającym uruchomieniu elementów ruchomych, dopóki są one dostępne, i wydającym sygnał zatrzymania, gdy tylko osłona zostanie otwarta.

Osłony ruchome typu "B" powinny być zaprojektowane i sprzężone z układem sterowania maszyny, tak aby:

1) elementy ruchome nie mogły zostać uruchomione, dopóki znajdują się w zasięgu operatora,

2) osoba narażona nie mogła dosięgnąć elementów ruchomych po ich uruchomieniu,

3) mogły być nastawiane tylko przez działania zamierzone - takie jak: użycie narzędzia lub klucza,

4) brak lub uszkodzenie jednego z ich elementów składowych uniemożliwiło uruchomienie elementów ruchomych albo zatrzymywało elementy znajdujące się w ruchu,

5) była zapewniona ochrona przed ryzykiem związanym z wyrzucaniem elementów ruchomych, przez zastosowanie odpowiedniej przegrody.

Osłona może działać:

Urządzenie blokujące, w które jest wyposażona osłona powoduje, że funkcje maszyny mogące stwarzać zagrożenie czynnikami mechanicznymi - przed którymi chroni osłona - nie mogą być wykonywane do chwili zamknięcia osłony. Otwarcie osłony w czasie, gdy maszyna wykonuje takie funkcje, powoduje przerwanie ruchu niebezpiecznego maszyny. Osłona taka jest nazywana osłoną blokującą.

Osłona blokująca może być także wyposażona w urządzenie ryglujące, które powoduje, że pozostaje ona zamknięta i zaryglowana do chwili, aż zniknie ryzyko urazu powodowane czynnikami niebezpiecznymi.

Osłony mogą zakrywać źródła zagrożeń mechanicznych całkowicie lub osłaniać go tylko częściowo w miejscach szczególnie niebezpiecznych (6-1. slajd 31). Innym kryterium podziału osłon jest ich konstrukcja. Osłony mogą być pełne lub ażurowe z otworami o różnych kształtach (6-1. slajd 32). Osłony ażurowe stosuje się na przykład w celu zmniejszenia ciężaru lub zapewnienia lepszego chłodzenia.

ołożenie osłony może być regulowane lub nie (6-1. slajd 33). Wszędzie tam, gdzie dostęp operatora do strefy zagrożenia podczas normalnej pracy nie jest wymagany, należy stosować osłony stałe. Mogą być ewentualnie stosowane ruchome osłony blokujące lub samoczynnie zamykające się bądź odległościowe samoczynne urządzenia ochronne (np. kurtyny świetlne).

Jeżeli jest konieczny częsty dostęp operatora do strefy niebezpiecznej, to należy zastosować ruchomą osłonę blokującą lub odległościowe samoczynne urządzenie ochronne. Mogą być ewentualnie stosowane osłony regulowane lub samoczynnie zamykające się bądź oburęczne urządzenia ochronne.

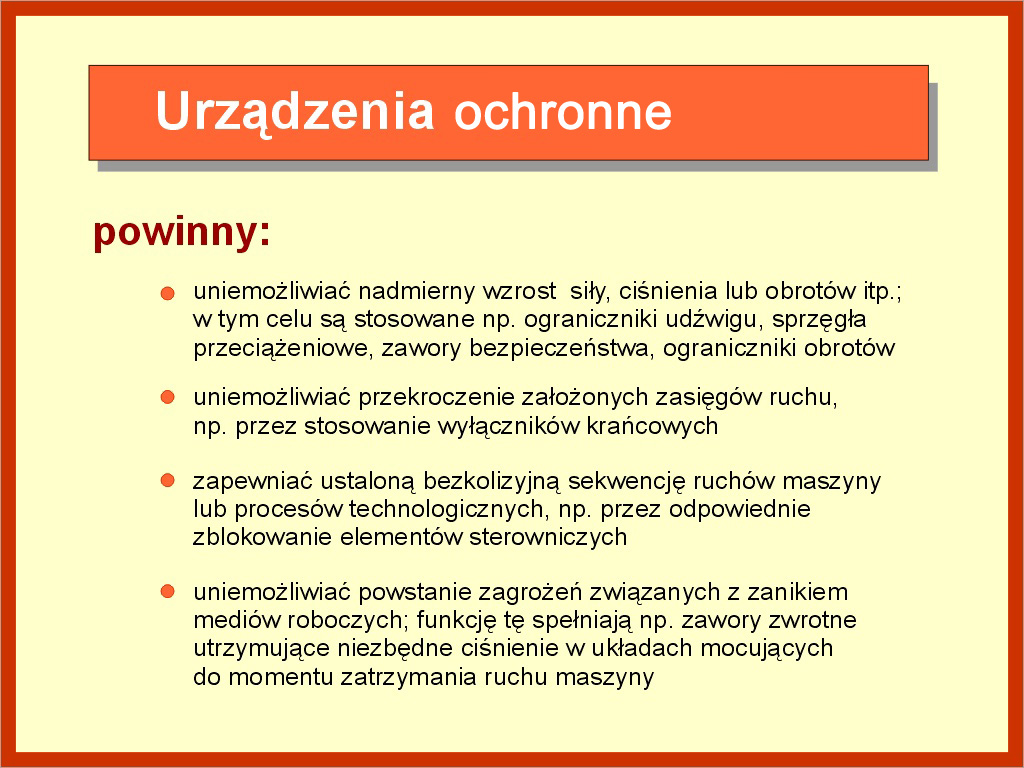

Urządzenia ochronne są to wszelkie urządzenia, nie stanowiącefizycznej bariery między człowiekiem a niebezpiecznym czynnikiem mechanicznym (inne niż osłony), urządzenia ochronne. Podczas normalnego funkcjonowania maszyny uniemożliwiają one uaktywnienie zagrożenia mechanicznego wówczas, gdy człowiek lub część jego ciała znajduje się w strefie niebezpiecznej, lub uniemożliwiają wtargnięcie do tej strefy w czasie działania tego czynnika. Urządzeniaochronne są zatem urządzeniami uniemożliwiającymi zarówno ekspozycję człowieka na uaktywnione zagrożenia mechaniczne, występujące podczas normalnego funkcjonowania maszyny i innych obiektów technicznych, jak i generowanie nowych zagrożeń poprzez zapobieganie sytuacjom anormalnym. Do tej grupy zalicza się zatem zarówno urządzenia oburęcznego sterowania, urządzenia fotoelektryczne, maty czułe na nacisk, jak i zawory bezpieczeństwa, ograniczniki udźwigu oraz urządzenia blokujące, ryglujące, zezwalające na uruchomienie maszyny i inne.

Urządzenia ochronne powinny być zaprojektowane i sprzężone z układem sterowania w taki sposób, aby: (6-1. slajd 34):

Działanie urządzeń odległościowych samoczynnych, rozdzielających w czasie oddziaływanie człowieka i czynnika mechanicznego, polega na tym, że:

Odległość między takim urządzeniem ochronnym a granicą strefy niebezpiecznej powinna być taka, aby czas wniknięcia części ciała do tej strefy był dłuższy od czasu, który upłynie od momentu pobudzenia urządzenia ochronnego do całkowitego zatrzymania działania zagrożenia mechanicznego (np. niebezpiecznego ruchu maszyny lub jej części).

Urządzenia odległościowe mogą być aktywizowane dwojako:

Urządzeniami aktywizowanymi mechanicznie są, między innymi:

W bezdotykowych urządzeniach odległościowych do uniemożliwienia włączenia lub przerywania ruchu niebezpiecznych części wykorzystuje się zmiany promienia świetlnego, pola elektromagnetycznego, elektrostatycznego lub innych rodzajów pól zachodzące podczas ich naruszenia przez część ciała człowieka lub przedmiot. Urządzeniami tego rodzaju są urządzenia fotoelektryczne, pojemnościowe, indukcyjne i ultradźwiękowe. Przy określaniu odległości zapewniającej bezpieczeństwo przyjmuje się prędkość przemieszczania się kończyny górnej równą 2 m/s, jeśli odległość ta jest mniejsza od 500 mm, i 1,6 m/s - przy większych odległościach (wg normy PN-EN ISO13855:2010) [48].

Do tej grupy urządzeń należy zaliczyć skanery, coraz częściej montowane, zwłaszcza na środkach transportu wewnętrznego, np. wózkach napędzanych, które wytwarzają pole ochronne przed poruszającą się maszyną. Jeśli człowiek lub inna przeszkoda znajdzie się w zasięgu tego pola, to generowany jest sygnał do zatrzymania poruszającego się wózka lub innej przemieszczającej się maszyny. Istotą jest zapewnienie takiej długości strefy ochronnej, aby zahamować przemieszczającą się maszynę przed uderzeniem w człowieka lub przeszkodę.

Cechą wyróżniającą obie omawiane grupy urządzeń ochronnych jest realizacja ochrony przez odgrodzenie od oddziaływania zagrożenia mechanicznego za pomocą materialnej przeszkody lub bez takiego odgrodzenia (znalazło to swój wyraz w terminologii niemieckiej, w której urządzenia ochronne rozdzielono na odgradzające i nieodgradzające).

Oprócz wymienionych wcześniej środków ochronnych należy również stosować uzupełniające środki ochronne, które nie są ani rozwiązaniami konstrukcyjnymi bezpiecznymi samymi w sobie ani technicznymi środkami ochronnymi (osłonami i/lub urządzeniami ochronnymi), ani też informacją dotyczącą użytkowania. Uzupełniające środki ochronne mogą być zastosowane w zależności od wymagań wynikających z użytkowania maszyny zgodnego z przeznaczeniem oraz dającego się przewidzieć, w rozsądny sposób, nieprawidłowego użytkowania maszyny.

Do środków tych zaliczamy:

| 6-1.7. Literatura |

1. Accident Prevention Manual for Industrial Operations Engineering and Technology. 9 ed. Chicago, National Safety Council, 1988.

2. Adam Gedliczka Atlas miar człowieka. Dane do projektowania i oceny ergonomicznej.

3. Bezpieczeństwo i higiena pracy. Red. nauk. D. Koradecka. Warszawa CIOP, 2008

4. Myrcha K., Gierasimiuk J.:Zarządzanie bezpieczeństwem i higieną pracy Czynniki mechaniczne. W: Ocena ryzyka zawodowego. Podstawy metodologiczne. Pod red. W.M. Zawieski. Warszawa, CIOP 2004, s.269-289

5. Peiffer M.: Schutzeinrichtungen an Maschinen mit Walzeneinzugstellen. Dortmund 1987.

6. Vermeidung von mechanischen Gefährdungen. Praktische Lösungsvorschlage. Mannheim 1994.

7. Ustawa z dnia 26 czerwca 1974 r. – Kodeks pracy. (tekst jedn.) Dz. U. 1998 nr 21, poz. 94.

8. Rozporządzenie Ministra Pracy i Polityki Socjalnej z dn. 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy. (Tekst jednolity Dz.U.2003 Nr 169, poz.1650)

9. Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r., w sprawie zasadniczych wymagań dla maszyn i elementów bezpieczeństwa (Dz. U. Nr 199, poz. 1228, ze zm) wdrażające postanowienia dyrektywy Unii Europejskiej 2006/42/WE, tzw. Dyrektywy Maszynowej.

10. Rozporządzenie Ministra Gospodarki z dnia 30 paździenika 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy (Dz.U. 2002,Nr 191, poz. 1596)transponuje do prawa polskiego Dyrektywy: 89/655/EWG i 95/68/WE/

11. Rozporządzenie Ministra PRacy i Polityki Społecznej z dnia 30 września 2003 r. zmieniające rozporządzenie w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy (Dz.U. Nr 178, poz.1745) transponuje do prawa polskiego Dyrektywę 2001/45/WE dotyczącą sprzętu do pracy na wysokości.

12. PN-EN ISO 13854:2020-01 Bezpieczeństwo maszyn. Minimalne odstępy zapobiegające zgnieceniu części ciała człowieka.

13. PN-EN 547-1+A1:2010 Bezpieczeństwo maszyn- Wymiary ciała ludzkiego. Część 1:Zasady określania wymiarów otworów umożliwiających dostęp całym ciałem do maszyn

14. PN-EN 547-2+A1:2010 Bezpieczeństwo maszyn- Wymiary ciała ludzkiego. Część 2:Zasady określania wymiarów otworów umożliwiających dostęp.

15. PN-EN 547-3+A1:2010 Bezpieczeństwo maszyn- Wymiary ciała ludzkiego. Część 3:Dane antropometryczne

16. PN-EN ISO 13851:2019-05 Bezpieczeństwo Maszyn - Urządzenia oburęcznego sterowania -- Zasady projektowania i doboru

17. PN-EN 614-1 +A1:2009 Bezpieczeństwo Maszyn - Ergonomiczne zasady projektowania - Terminologia i wytyczne ogólne

18. PN-EN 614-2+A1:2010 Bezpieczeństwo Maszyn Ergonomiczne zasady projektowania - Część 2: Interakcje między projektowaniem maszyn a zadaniami roboczymi

19. PN-EN 842+A1:2010 Bezpieczeństwo Maszyn. Wizualne sygnały niebezpieczeństwa - Ogólne wymagania, projektowanie i badanie

20. PN-EN 894-1 +A1:2010 Bezpieczeństwo Maszyn Wymagania ergonomiczne dotyczące projektowania wskaźników i elementów sterowniczych - Część 1: Ogólne zasady interakcji między człowiekiem a wskaźnikami i elementami sterowniczymi

21. PN-EN ISO 14120:2016-03 Bezpieczeństwo Maszyn. Osłony. Ogólne wymagania dotyczące projektowania i budowy osłon stałych i ruchomych.

22. PN-EN 981+A1:2010 Bezpieczeństwo Maszyn. System dźwiękowych i wizualnych sygnałów niebezpieczeństwa oraz sygnałów informacyjnych

23. PN-EN 1005-1+A1:2010 Bezpieczeństwo Maszyn - Możliwości fizyczne człowieka - Część 1: Terminy i definicje

24. PN-EN 1005-2+A1:2010 Bezpieczeństwo Maszyn - Możliwości fizyczne człowieka - Część 2: Ręczne przemieszczanie maszyn i ich części

25. PN-EN 1005-3 +A1:2009 Bezpieczeństwo Maszyn Możliwości fizyczne człowieka - Część 3: Zalecane wartości graniczne sił przy obsłudze maszyn

26. PN-EN 1005-4+A1:2009 Bezpieczeństwo Maszyn - Możliwości fizyczne człowieka - Część 4: Ocena pozycji pracy i ruchów w relacji do maszyny

27. PN-EN 1010-5:2007 Bezpieczeństwo maszyn - Możliwości fizyczne człowieka - Część 5: Ocena ryzyka dotycząca czynności wykonywanych z dużą częstością powtórzeń

28. PN-EN 1037+A1:2010 Bezpieczeństwo Maszyn - Zapobieganie niespodziewanemu uruchomieniu

29. PN-EN 1088+A2:2011 Bezpieczeństwo Maszyn. Urządzenia blokujące sprzężone z osłonami. Zasady projektowania i doboru.

30. PN-EN 1760-1+A1:2009 Bezpieczeństwo Maszyn - Urządzenia ochronne czułe na nacisk - Część 1: Ogólne zasady projektowania oraz badań mat i podłóg czułych na nacisk

31. PN-EN 1760-2+A1:2009 Bezpieczeństwo Maszyn - Urządzenia ochronne czułe na nacisk - Część 2: Ogólne zasady projektowania oraz badań obrzeży i listew czułych na nacisk

32. PN-EN 1760-3+A1:2009 Bezpieczeństwo Maszyn- Urządzenia ochronne czułe na nacisk - Część 3: Ogólne zasady projektowania oraz badań czułych na nacisk zderzaków, płyt, drutów i podobnych urządzeń czułych na nacisk

33. PN-EN 60204-11:2003/AC:2011 Bezpieczeństwo maszyn - Wyposażenie elektryczne maszyn - Część 11: Wymagania dotyczące wyposażenia WN na napięcia wyższe niż 1000 V prądu przemiennego lub 1500 V prądu stałego i nie przekraczające 36 kV

34. PN-EN 60947-5-5:2002/A1:2007Aparatura rozdzielcza i sterownicza niskonapięciowa - Część 5-5: Aparaty i łączniki sterownicze - Elektryczne urządzenia zatrzymania awaryjnego z funkcją blokady mechanicznej

35. PN-EN 61310-1:2009 Bezpieczeństwo maszyn - Wskazywanie, oznaczanie i sterowanie - Wymagania dotyczące sygnałów wizualnych, akustycznych i dotykowych

36. PN-EN 61310-2:2010 Bezpieczeństwo maszyn - Wskazywanie, oznaczanie i sterowanie - Wymagania dotyczące oznaczania

37. PN-EN 61310-3:2010 Bezpieczeństwo maszyn - Wskazywanie, oznaczanie i sterowanie - Część 3: Wymagania dotyczące umiejscowienia i działania elementów sterowniczych

38. PN-EN 61496-1:2007/AC 2011 Bezpieczeństwo maszyn - Elektroczułe wyposażenie ochronne - Część 1: Wymagania ogólne i badania

39. PN-EN 62061:2008/AC2011 Bezpieczeństwo maszyn - Bezpieczeństwo funkcjonalne elektrycznych, elektronicznych i programowalnych elektronicznych systemów sterowania związanych z bezpieczeństwem

40. PN-EN ISO 3449:2009 Maszyny do robót ziemnych - Konstrukcje chroniące przed spadającymi przedmiotami - Wymagania i badania laboratoryjne

41. PN-EN ISO 4413:2011 Napędy i sterowania hydrauliczne - Ogólne zasady i wymagania bezpieczeństwa dotyczące układów i ich elementów

42. PN-EN ISO 7250-1:2010 Podstawowe wymiary ciała ludzkiego do projektowania technicznego - Część 1: Określanie wymiarów ciała ludzkiego oraz punkty odniesienia

43. PN-EN ISO 7731:2009 Ergonomia - Sygnały bezpieczeństwa dla obszarów publicznych i obszarów pracy - Dźwiękowe sygnały bezpieczeństwa

44. PN-EN ISO 13732-3:2009 Ergonomia środowiska termicznego - Metody oceny reakcji człowieka na dotknięcie powierzchni - Część 3: Powierzchnie zimne

45. PN-EN ISO 13849-1:2008/AC 2009 Bezpieczeństwo maszyn - Elementy systemów sterowania związane z bezpieczeństwem - Część 1: Ogólne zasady projektowania

46. PN-EN ISO 13849-2:2008 Bezpieczeństwo maszyn - Elementy systemów sterowania związane z bezpieczeństwem - Część 2: Walidacja

47. PN-EN ISO 13850:2008 Bezpieczeństwo maszyn - Stop awaryjny - Zasady projektowania

48. PN-EN ISO 13855:2010 Bezpieczeństwo maszyn - Umiejscowienie wyposażenia ochronnego ze względu na prędkości zbliżania części ciała człowieka

49. PN-EN ISO 13857:2020-03 Bezpieczeństwo maszyn - Odległości bezpieczeństwa uniemożliwiające sięganie kończynami górnymi i dolnymi do stref niebezpiecznych

50. PN-EN ISO 14121-1:2008 Maszyny - Bezpieczeństwo - Zasady oceny ryzyka

51. PN-EN ISO 14122-1:2005/A1:2010 Maszyny - Bezpieczeństwo - Stałe środki dostępu do maszyn - Część 1: Dobór stałych środków dostępu między dwoma poziomami

52. PN-EN ISO 14122-2:2005/A1:2010 Maszyny - Bezpieczeństwo - Stałe środki dostępu do maszyn - Część 2: Pomosty robocze i przejścia

53. PN-EN ISO 14122-3:2005/A1:2010 Maszyny - Bezpieczeństwo - Stałe środki dostępu do maszyn - Część 3: Schody, schody drabinowe i balustrady

54. PN-EN ISO 14122-4:2006/A1:2010 Bezpieczeństwo Maszyn - Stałe środki dostępu do maszyn - Część 4: Drabiny stałe

55. PN-EN ISO 14159:2008 Bezpieczeństwo Maszyn Wymagania w zakresie higieny dotyczące projektowania maszyny

56. PN-EN ISO 14738:2009 Bezpieczeństwo Maszyn Wymagania antropometryczne dotyczące projektowania stanowisk pracy przy maszynie

57. PN-ISO 3864-1:2006 Symbole graficzne - Barwy bezpieczeństwa i znaki bezpieczeństwa - Część 1: Zasady projektowania znaków bezpieczeństwa stosowanych w miejscach pracy i w obszarach użyteczności publicznej

58. PN-ISO 7010:2006 Symbole graficzne - Barwy bezpieczeństwa i znaki bezpieczeństwa - Znaki bezpieczeństwa stosowane w miejscach pracy i w obszarach użyteczności publicznej